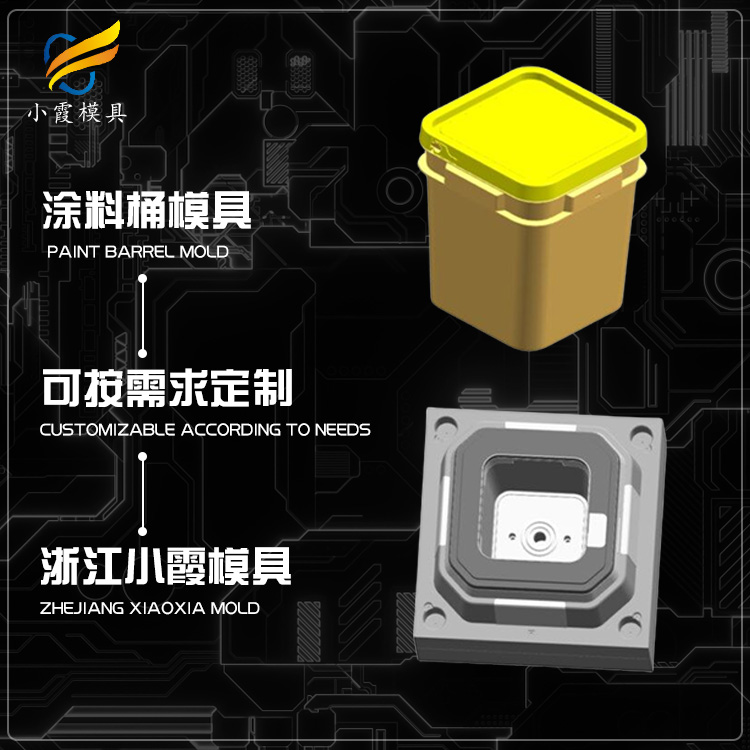

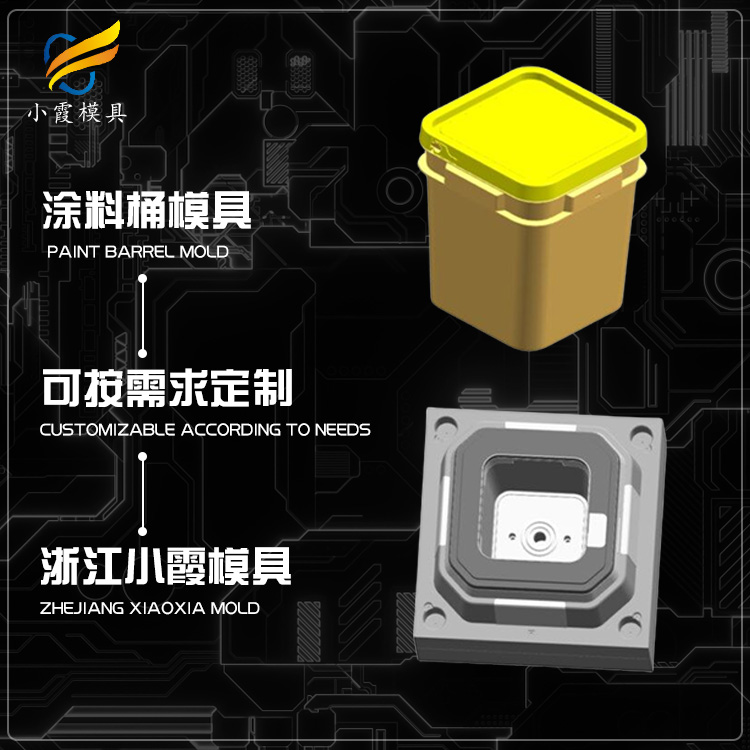

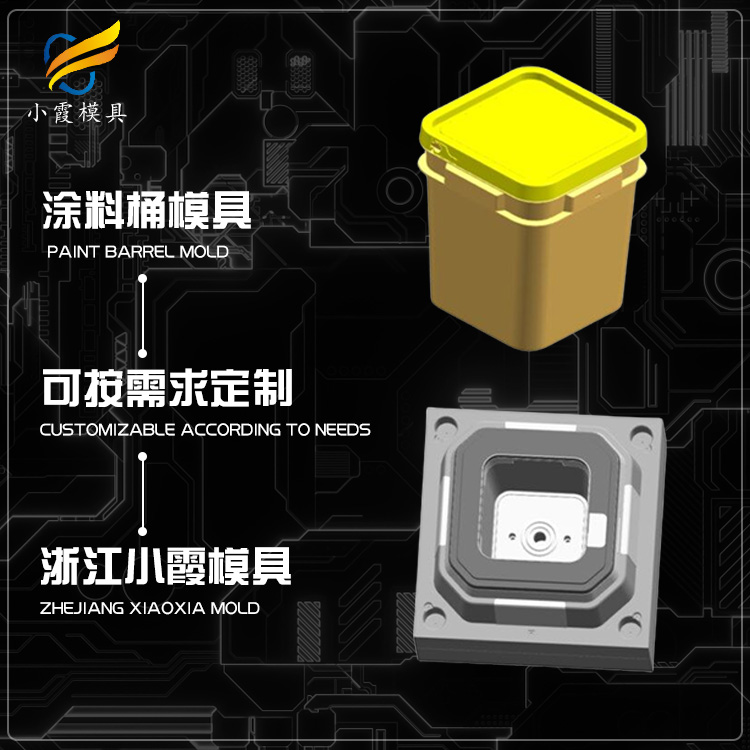

塑胶桶模具生产厂\包装桶模具制造厂家\塑料食品桶模具工厂

18升乳胶漆桶模具加工厂\5升塑胶化工桶模具 密封桶模具厂\塑胶乳胶漆桶模具制造厂家

18升防冻液桶模具加工厂\5升塑胶化工桶模具 密封桶模具厂\塑胶乳胶漆桶模具加工厂家

大型桶模具作为现代工业制造的重要工具,其设计、制造及应用过程均体现了高度的专业性和技术性。这种模具的体型庞大,结构复杂,对材料选择、加工精度、热处理工艺等方面都有严格要求。

大型桶模具作为现代工业制造的重要工具,其设计、制造及应用过程均体现了高度的专业性和技术性。这种模具的体型庞大,结构复杂,对材料选择、加工精度、热处理工艺等方面都有严格要求。

在材料选择方面,大型桶模具通常采用高强度、高耐磨性的优质合金钢,以确保模具在使用过程中能够承受巨大的压力和摩擦力,保持良好的稳定性和耐用性。同时,为了降低制造成本和提高生产效率,一些先进的工艺和技术也被广泛应用于模具制造中,如精密铸造、数控加工等。

在结构设计方面,大型桶模具需要充分考虑到产品的形状、尺寸和精度要求,以及生产过程中的工艺特点和操作便利性。设计师们通常运用先进的CAD/CAM软件进行模具设计,通过模拟分析来优化模具结构,确保模具的精度和性能达到佳状态。

此外,大型桶模具在生产过程中还需要经过一系列严格的检验和测试,以确保其质量和性能符合标准。这些检验和测试包括尺寸检查、硬度测试、耐磨性测试等,旨在确保模具在生产过程中能够稳定地运行,并达到预期的使用寿命。

总的来说,大型桶模具作为现代工业制造的重要支撑,其制造过程不仅体现了高度的专业性和技术性,还代表了制造业的发展水平和实力。随着科技的不断进步和市场的不断变化,大型桶模具的设计、制造及应用也将不断得到优化和提升,为工业制造的发展注入新的动力。

1. 涂料桶模具的订制生产及开模+注塑是一个综合性的过程,涉及多个环节和专业知识。以下是对这一过程的详细解析:

2. 一、涂料桶模具订制生产

3. 需求分析:

4. 与客户深入沟通,明确涂料桶的具体要求,包括尺寸、形状、容量、壁厚、材料(如HDPE、PP等)以及开模方式等。

5. 了解客户的使用场景和需求,以便为模具设计提供准确的依据。

6. 设计制图:

7. 使用CAD(计算机辅助设计)软件进行模具的三维建模和二维图纸绘制。

8. 设计过程中需考虑涂料的特性、桶体的使用需求及生产效率,确保模具能够满足生产要求。

9. 设计完成后,提供设计图纸供客户确认,并根据客户反馈进行调整。

10. 材料选择:

11. 根据涂料桶的材质要求选择合适的模具钢材料。模具钢需具备良好的加工性能、耐磨性、耐腐蚀性和热稳定性。

12. 加工制造:

13. 采用CNC(计算机数控)加工、电火花加工、线切割等精密加工技术对模具进行加工。

14. 加工过程中需严格控制加工精度和表面质量,确保模具的准确性和耐用性。

15. 组装调试:

16. 将加工好的模具零部件进行组装,并进行初步调试。

17. 检查模具的开合是否顺畅、各部件是否配合紧密、有无漏料现象等。

18. 试模验证:

19. 使用注塑机进行试模,验证模具的成型效果和产品质量。

20. 根据试模结果对模具进行必要的调整和优化,确保生产出的涂料桶符合客户要求。

21. 二、开模+注塑

22. 注塑准备:

23. 将塑料原料(如颗粒料)放入注塑机的料斗中。

24. 设定注塑机的温度、压力、速度等参数,确保塑料能够顺利熔化并注入模具中。

25. 注塑成型:

26. 将模具安装在注塑机的机台上,并进行合模操作。

27. 熔化的塑料通过注塑机的注射头注入模具中,并在模具中冷却凝固定型。

28. 控制注塑条件,如温度、压力、速度等,以确保涂料桶的密封性、耐用性和无瑕疵。

29. 脱模取件:

30. 当涂料桶冷却完成后,打开模具并取出制品。

31. 对取出的涂料桶进行初步的质量检查,如外观、尺寸、重量等是否符合要求。

32. 后处理:

33. 对取出的涂料桶进行去飞边、打磨、清洗等后处理操作。

34. 根据需要进行包装和发货。

35. 三、注意事项

36. 在整个过程中,需严格控制各个环节的质量标准,确保 终产品的质量和性能。

37. 模具的设计和制造需具备丰富的经验和专业知识,以确保模具的准确性和耐用性。

38. 注塑成型过程中需关注温度、压力、速度等参数的变化,及时进行调整和优化。

39. 定期对注塑机和模具进行维护和保养,以延长其使用寿命和保证生产效率。

40. 通过以上步骤,可以完成涂料桶模具的订制生产及开模+注塑过程。需要注意的是,具体过程可能因客户需求、模具厂家技术和设备条件等因素而有所不同。

2025--3--25 王佳倩