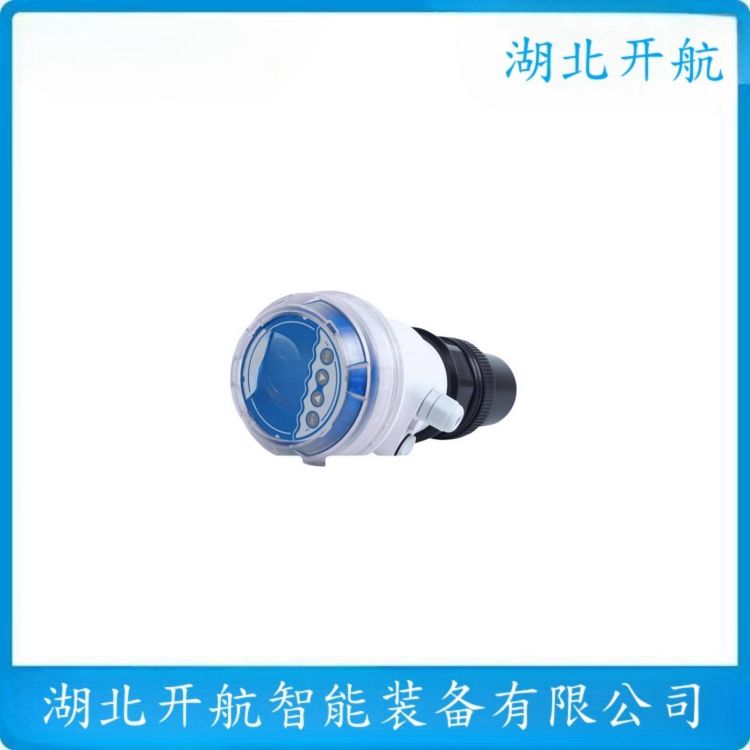

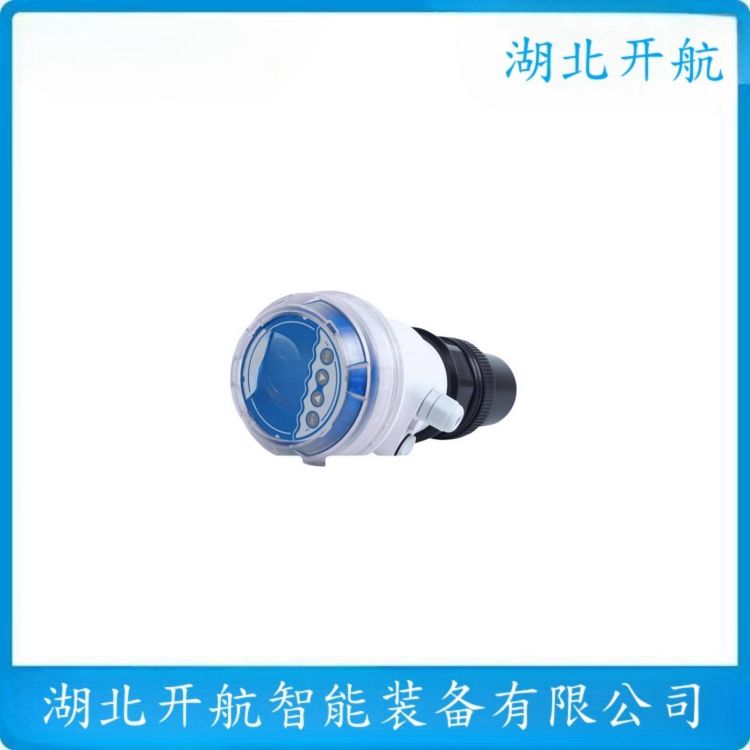

超声波液位计自带吹扫功能是针对恶劣工况设计的自动化清洁解决方案,通过集成压缩空气吹扫系统,有效解决探头污染问题。以下从技术原理、应用场景及案例三方面系统解析:

一、吹扫装置结构与工作原理

核心组件

气管与电磁阀:吹扫装置由气管、电磁阀和控制系统组成。气管一端连接压缩空气源,另一端延伸至探头附近,出口朝向传感器表面。电磁阀控制气流通断。

控制系统:采用单片机、PLC或DCS控制系统,支持定时触发或手动控制吹扫动作。

清洁过程

自动化触发:当液位计检测到探头污染(如信号衰减、测量误差zeng大)或按预设周期(如每2小时),控制系统开启电磁阀。

气流吹扫:压缩空气以≥0.6MPa压力喷射至探头表面,清除粘附的浆液、结晶物或冷凝水。

双吹扫设计(部分型号):设置上下两个吹扫口,上方吹扫口位于液面上方50-90cm,防止蒸汽冷凝污染;下方吹扫口贴近探头,直接清洁测量表面。

二、典型应用场景

火电厂脱硫系统

问题:石灰石浆液池中的浆液易在探头表面结晶,导致测量失效。

方案:安装双吹扫管道,定时(每30分钟)吹扫探头,确保液位测量稳定,避免环保事故。

化工结晶介质储罐

问题:高浓度盐溶液或熔融碱易在低温下结晶,堵塞探头。

方案:采用带加热功能的吹扫装置,吹扫前预热探头,防止二次结晶。

食品与制药行业

问题:蒸汽或粘稠介质(如糖浆)污染探头,引发卫生风险。

方案:配置无菌压缩空气源,吹扫后探头表面符合FDA清洁标准。

三、技术优势与选型要点

优势 选型建议

提高可靠性:减少90%以上因探头污染导致的故障。 根据介质特性选择吹扫压力(0.6-1.0MPa)。

降低维护成本:自动清洁替代人工,年维护成本降低70%。 探头材质需匹配介质(如PVDF耐酸碱)。

适应复杂工况:适用于-40℃~150℃环境。 盲区需<10cm,避免吹扫死角。

四、实际案例

案例1:火电厂脱硫浆液池液位监控

场景:某电厂脱硫系统浆液池因探头结晶频繁报警。

方案:安装带双吹扫管道的超声波液位计,配合定时吹扫(每15分钟)。

效果:测量稳定性提升95%,年停机时间减少80小时。

案例2:化工盐溶液储罐自动化改造

场景:高浓度盐溶液储罐因结晶需每周人工清洗探头。

方案:升级带加热吹扫的超声波液位计,设置温度阈值联动吹扫。

效果:人工维护周期延长至6个月,测量误差控制在±0.3%。

五、注意事项

气源质量:使用干燥、洁净的压缩空气,避免油雾或杂质污染探头。

吹扫频率:根据介质特性调整,频繁吹扫可能加速探头老化。

温度补偿:高温环境下需启用温度补偿算法,修正声速误差。

通过科学选型与规范安装,自带吹扫的超声波液位计可在高湿、高温、高结晶风险的严苛工况下稳定运行,成为工业自动化的“清洁卫士”。