什么是切片试验?

切片试验,也称为横截面分析,是一种破坏性测试技术,广泛应用于电子元器件的质量管控中。它通过对样品进行切割、研磨、抛光和蚀刻处理,然后使用显微镜(如光学显微镜或扫描电子显微镜)观察其内部微观结构,从而评估材料性能、工艺缺陷和可靠性。这种方法能够揭示肉眼无法看到的隐藏问题,如焊接异常、层间结合不良或微小裂纹,为制造过程提供关键的质量验证依据。切片试验的核心优势在于其高精度和直观性,但需注意它是破坏性的——样品无法复原,通常在抽样检查或失效分析中使用。

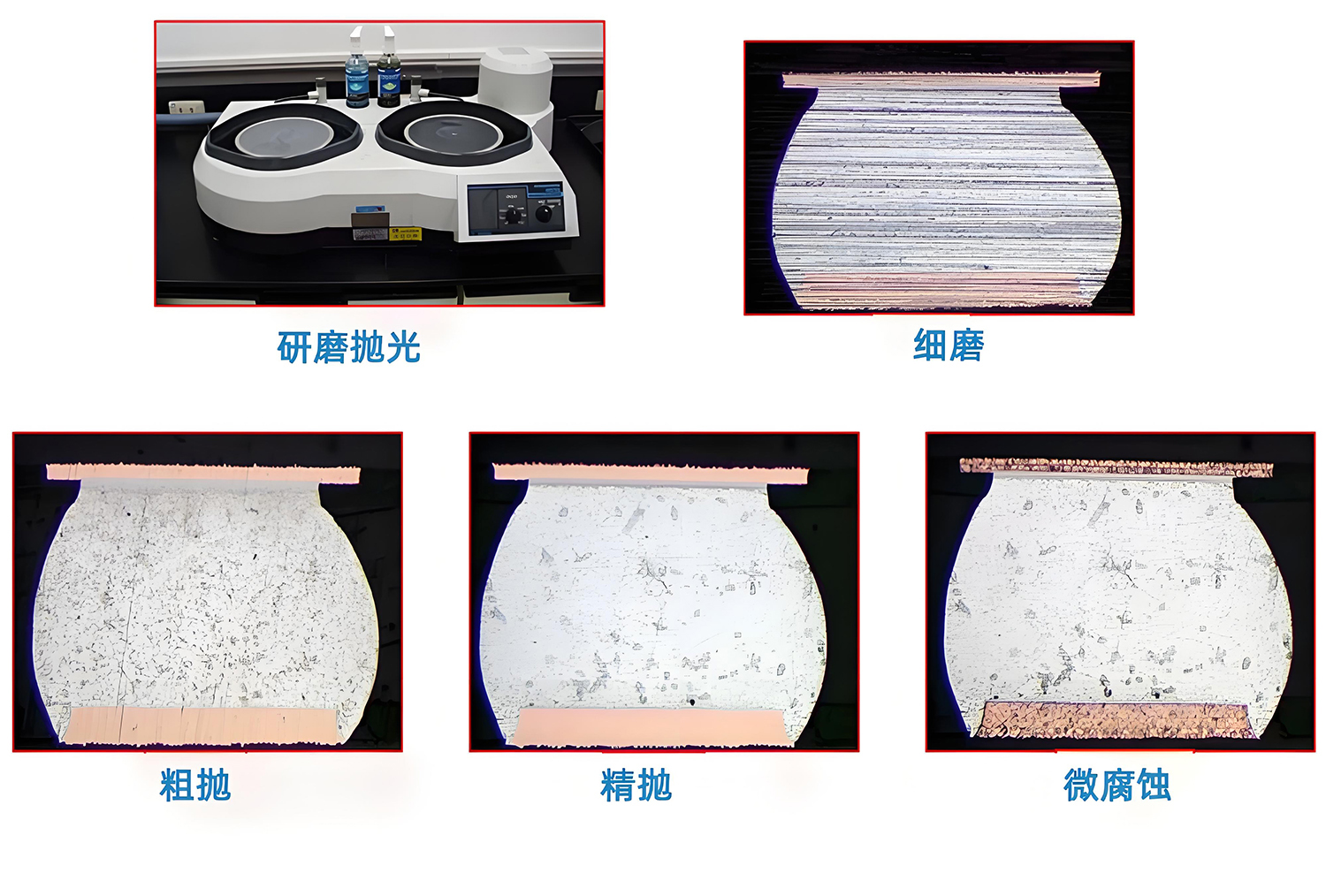

一、切片测试步骤

1.样品制备:选择代表性样品,用金刚石锯或激光切割机将其切割成薄片(厚度通常在毫米级)。

2.包埋固化:将样品嵌入环氧树脂或类似材料中,以提高稳定性并防止变形。

3.研磨抛光:使用砂纸或研磨盘逐步打磨至镜面光滑,确保表面平整无划痕。

4.蚀刻处理:针对不同材料(如金属或陶瓷)施加化学蚀刻剂,以增强微观结构的对比度。

5.显微观察:在高倍显微镜下分析截面,测量层厚、检查缺陷,并记录图像数据。

该方法基于材料科学原理,能揭示内部应力、空洞、杂质或界面结合情况。

在电子行业中,它常遵循国际标准如IPC-A-610或IPC-TM-650,以确保测试的一致性和可靠性。值得注意的是,切片试验需要专业设备和熟练操作人员,以避免人为误差,同时其破坏性特性意味着它不适合全检,而主要用于关键点抽样或失效调查。

二、切片试验的应用场景

在电子元器件制造与可靠性验证中,切片试验被广泛应用于以下场景:

1. 焊接工艺的检验

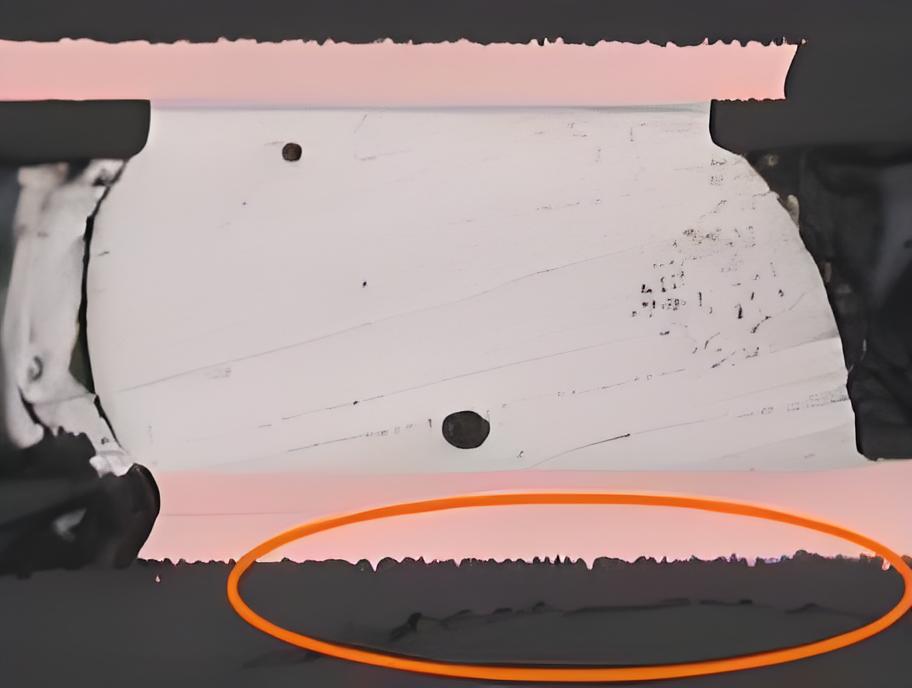

问题定位:检测SMT焊点、BGA芯片的虚焊、空洞(Void)和冷焊现象。例如,在5G通信模块生产中,切片试验可量化空洞率(要求通常<25%),避免高频信号衰减。

工艺优化:通过对比不同回流焊温度曲线下的焊点微观结构,筛选zui佳工艺参数。

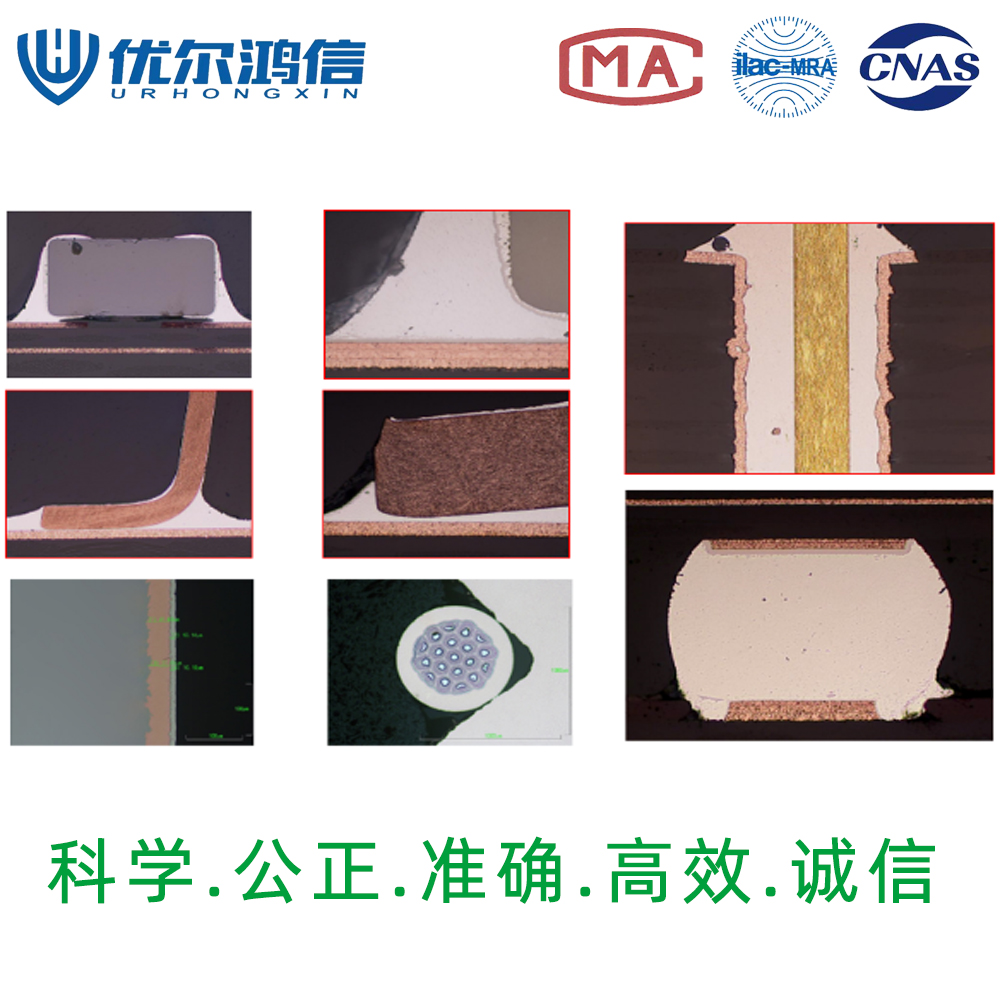

2. 多层结构分析

PCB/IC封装分析:评估HDI电路板的微孔镀铜均匀性、芯片封装中的引线键合强度。某汽车电子案例中,切片试验曾发现PCB内层铜箔的蚀刻残留物,避免了批量短路风险。

涂层/镀层验证:测量金属镀层(如金、镍)的厚度与致密性,确保耐腐蚀性能达标。

3. 失效分析

故障溯源:针对短路、断路等失效件,切片可定位内部裂纹、迁移枝晶或热应力损伤。例如,某手机主板因电容爆裂失效,切片显示焊料与铜层间存在微裂纹,根源为热循环疲劳。

寿命预测:通过观察老化试验后材料的晶格变化,评估元器件使用寿命。

4. 材料兼容性测试

界面结合评估:分析不同材料(如陶瓷基板与环氧树脂)的热膨胀系数匹配性,预防高温下的分层风险。

异物污染检测:识别封装胶体中的颗粒污染物(如硅屑或纤维),追溯来料或工艺污染源。