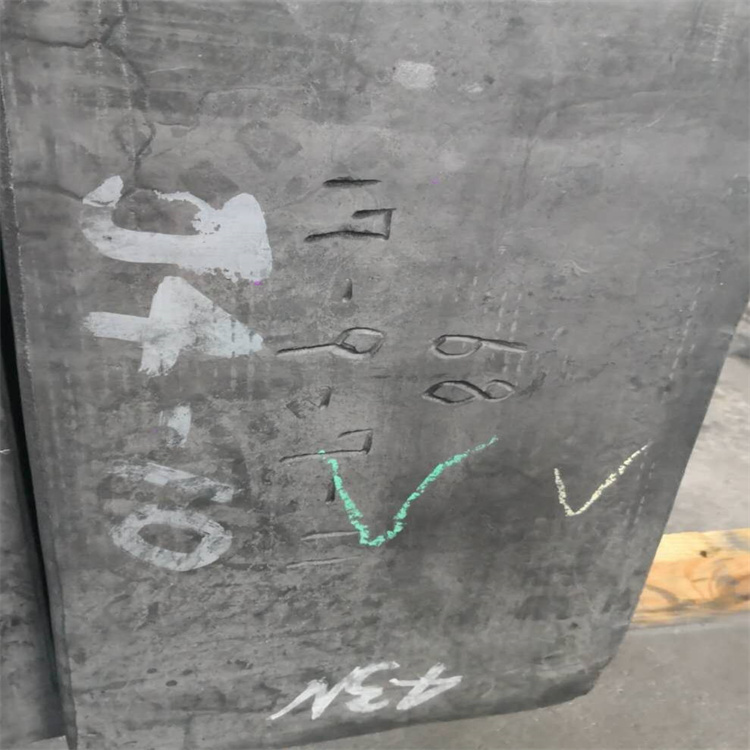

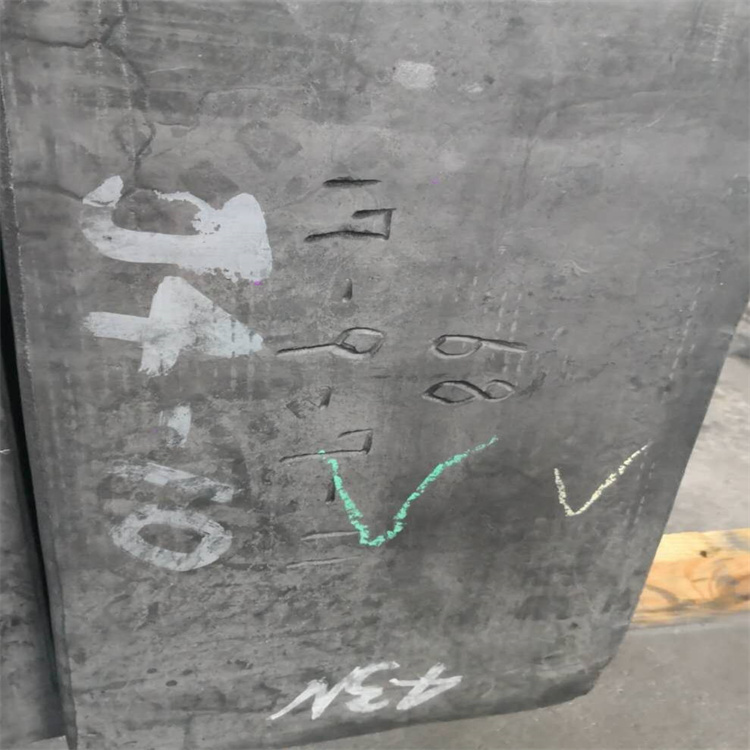

鸿奈德石墨模具的介绍

模具是工业生产中应用广泛的基础工艺装备,模具工业是国民经济的基础产业。在现代工业生产中,产品零件广泛采用冲压、锻造、压铸、挤压、注塑或其他成形方法,配合成形模具,使坯料成形为符合产品要求的零件。我们日常生产和生活中使用的各种工具和产品,从机床的底座和主体外壳到胚头螺钉,按钮和各种家用电器的外壳,都与模具密切相关。模具的形状决定了这些产品的外观,模具的加工质量和精度也决定了这些产品的质量。近年来,模具行业发展迅速,石墨材料,新工艺和不断增加的模具厂不断冲击模具市场。石墨以其良好的物理化学性能逐渐成为模具生产的材料。

鸿奈德石墨出色的性能

1.脱粒和导电性

2.线性膨胀系数和良好的热稳定性以及对加热冲击的抵抗力

3.化学耐药性,并且对大多数金属不反应

4.在高温下(大多数基于铜的基质烧结温度高于800°C),随着温度的升高,强度会增加。

5.润滑和抗衣特性

6.易于处理,良好的加工性能,可以制作成复杂形状和高精度的模具

鸿奈德石墨的应用

目前,石墨模具在以下方面广泛使用:

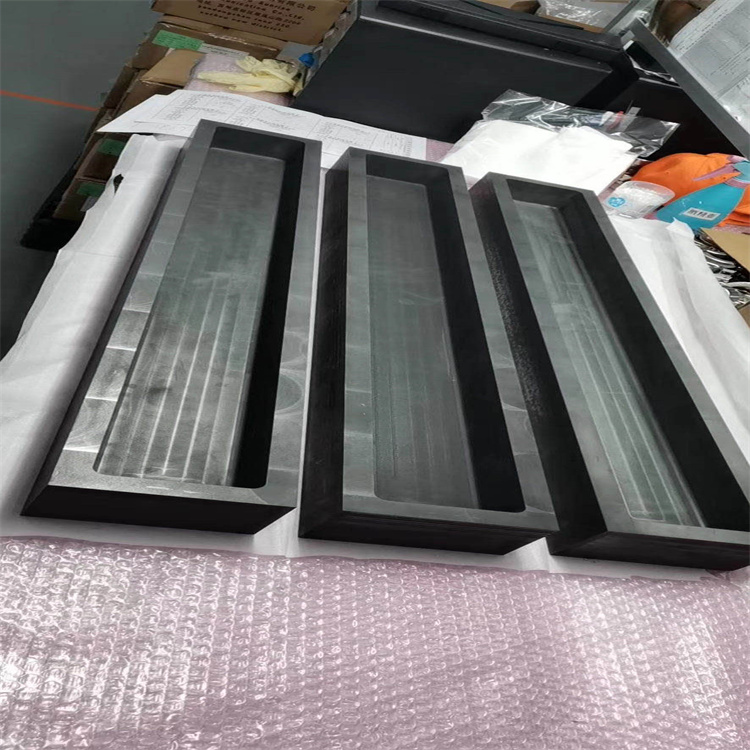

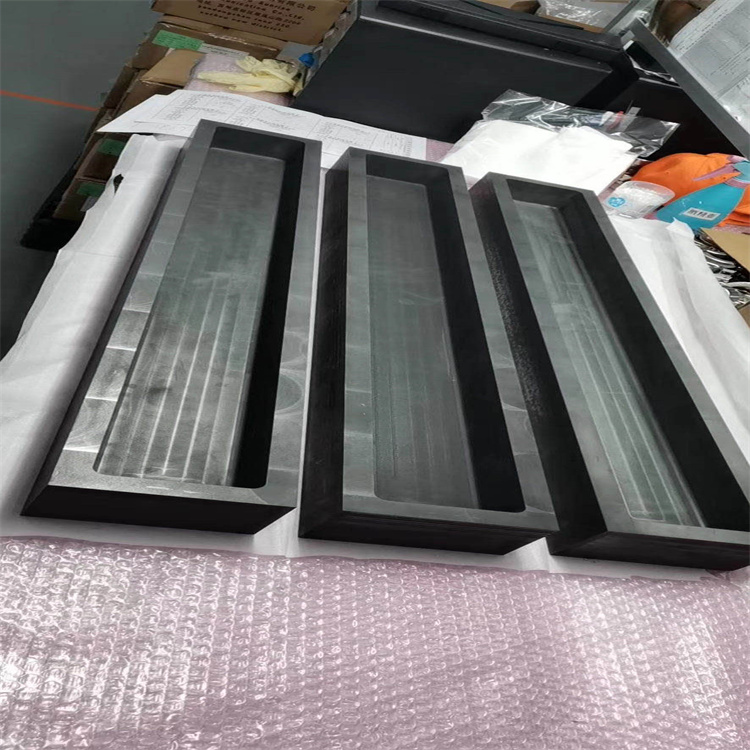

石墨模具,用于非有产金属的连续和半连续铸造

近年来,国内外正在推广先进的生产方法,例如从熔融金属状态直接连续 (或半连续) 制造棒或管。这种方法已开始在铜、铜合金、铝、铝合金等中采用。人造石墨被认为是连续铸造或半连续铸造有色金属的合适材料。生产实践证明,使用石墨模具,由于其良好的导热性 (导热性决定金属或合金的凝固速率) 和模具良好的自润滑性能,不仅提高了铸造速度,而且由于铸锭具有的尺寸、光滑的表面、且晶体结构均匀,可直接进行下道工序加工。这不仅大大提高了成品率,减少了废料损失,而且大大提高了产品质量。鸿奈德有两种连续铸造方法: 垂直连续铸造和水平连续铸造。

浙江鸿奈德的高纯3D热弯石墨经过化学处理,水洗涤和高温膨胀,得到了柔韧蓬松的石墨材料。这并不是终的目的。终的目的是要制造出各种用途的石墨制品来。如制成石墨纸箔、石墨纸板、石墨管、石墨槽、石墨棒等。这就要有成型工序,用机械的方法加工出各种规格、形状和尺寸的石墨制品。

目前成型方法有三种:(1)碾压法;(2)模压法;(3)挤压法。

一、碾压成型法

主要用来压制石墨纸箔或板材。分为单层平板连续碾压和多层平板连续碾压两种。

1.单层平板连续碾压法

这种碾压法不用任何粘结剂就可以将柔性石墨压制成板材。整个工艺过程是在装有滚轮碾压机的专用设备上进行的。

碾压机结构组成:装蠕虫石墨的料斗1,振动给料装置,2,输送带 3四个压力辊 4,一对加热器 5,控制板材厚度的辊筒 6压花或图案辊筒 8 和卷辊 9切割刀 10 成品卷辊

工作过程:高纯石墨从料斗进入给料装置,落在输送带上。经过压力辊的碾压,形成一定厚度的料层。加热装置产生高温加热,以出去料层中的残存气体,并使未膨胀的石墨一次膨胀。然后将初步成型的反材送入控制厚度尺寸的辊筒中,按规定尺寸再压一次,以便得到厚度均匀和一定密度的平整板。经过切刀切割后,卷上成品筒。

2、单层平板碾压法

单层平板碾压,虽然压板平整光滑,但是不能太厚。一次成型太厚时,其均匀性和密度都难以保证。为了制成厚板,采用多层单板叠加,压成多层复合板。每两层之间要加粘结剂再碾压成型。成型后要加热处理,以使粘结剂碳化和硬化。多层平板碾压法是在多层连续碾压机上进行的。

多层连续碾压机工作过程:由单板绕棍引出单板,经过粘结剂涂辊把两面土上粘结剂后,与绕辊和单板相合,成为三和厚板,进入辊的间隙碾压成一定厚度。再送入加热器中加热烘干。通过厚度控制辊,调整厚度达到规定尺寸,然后送入焙烧装置中焙烧。当粘结剂碳化后,在用加压辊加压成型。

所用连续碾压级,能压制0.6~2mm厚度的柔性石墨板,这是优于单层碾压机的,但是由于板厚也会带来板材分层剥离的缺点,给使用带来麻烦。产生的原因是压制时气体外溢留在夹层中间,妨碍了层间密切结合。改进的途径是,解决压制过程中的排气问题。