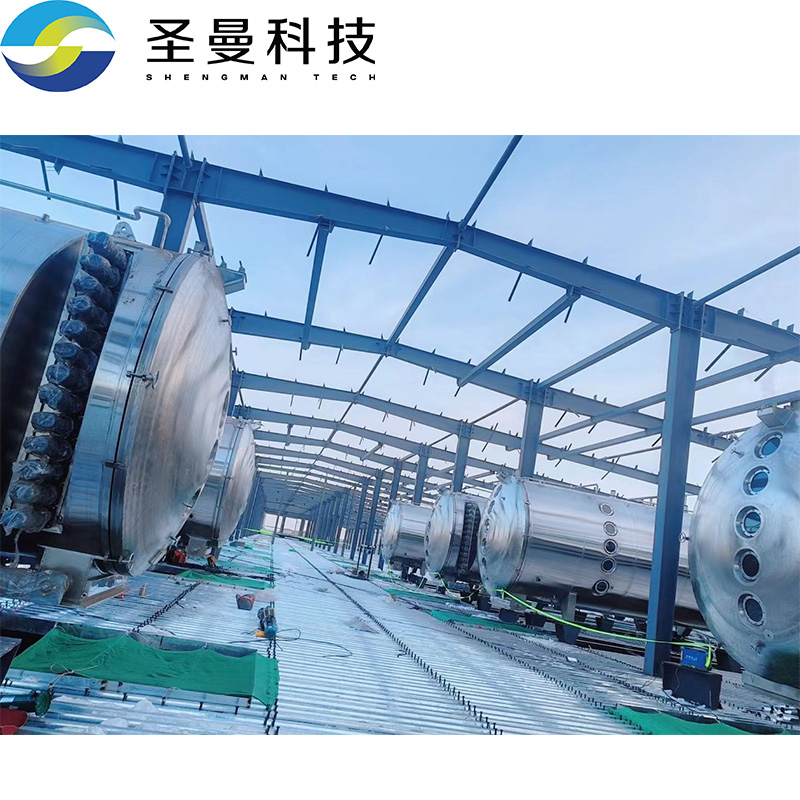

2000吨有机颜料八节带式连续干燥系统

设备型式: 八单元、双通道、连续式网带烘箱。

主体结构:

内胆/风道: SUS304不锈钢,确保产品洁净及耐腐蚀。

骨架及外壁板: 碳钢,表面做防锈处理及喷漆。

输送系统: 耐高温网带(材质需根据产品特性确认),有效宽度 1800mm。驱动方式为“对辊下料”,确保物料翻转,干燥均匀。

安装位置:

设备主体安装于 二层钢平台,平台标高 +6.000米。

设备**点需避让上方行车,行车轨道标高 +12.000米。

驱动电机: 普通交流电机,配变频器,实现网带无级调速。

热源系统:

类型: 导热油间接加热。

进油温度: ** 250℃。

关键部件: 耐高温电动调节阀(用于各温区导热油流量的精调节)。

排湿与除尘系统:

排湿: 前几节(1-3节)烘箱单元顶部设独立除湿风机,将高温高湿废气通过风管引至车间外围25米处高空排放。

除尘: 在烘箱末端下料口处,设置集气罩和布袋除尘器,收集产品下料时产生的颜料粉尘,实现清洁生产。

电气与控制要求:

核心控制: PLC系统(本次预留,为后期智能化改造提供基础)。

人机界面: 安装于烘箱电控箱上的触摸屏(HMI),用于现场操作、参数设定与状态监控。

温度记录: 必须配置带数据存储和查询功能的温度记录仪(或多点温度记录模块),全程记录各关键点温度。

阀门控制: 电动调节阀除本地控制外,信号需接入控制系统。

信号预留:

所有关键参数(温度、电机频率、阀门开度、报警信号)均需预留 4-20mA 或 RS485 通讯接口,用于接入车间 DCS 系统,实现中央监控。

为未来可能的智能化改造(如MES集成、AI优化)预留必要的硬件接口和软件扩展空间。

工艺参数与性能指标

处理物料: 有机颜料(具体牌号/特性需明确,以*终确认材质兼容性)。

设计产能: 5 - 6 吨/天(按24小时连续运行计)。需根据物料初始和*终含水率,核算蒸发量,以验证设计合理性。

工作温度: 根据导热油250℃的进油温度,设计合理的箱内干燥温度梯度(通常使用温度低于进油温度)。各单元温度应能独立设定与控制。

系统设计要点说明

结构稳定性: 设备设计需充分考虑在+6米平台上的安装强度、运行振动及与平台的连接固定方式。

热风循环与均温性: 双通道设计需保证各截面风速、温度均匀,是确保产品品质一致性的关键。建议采用顶部送风、底部回风的垂直循环方式。

保温性能: 箱体及热风管道需采用优质保温材料(如岩棉),确保能耗效率及操作安全。

安全防护:

设备应设有网带跑偏、断裂检测、超温报警、电机过载等安全联锁。

与平台衔接处需设置安全护栏及维修平台。

维护便利性: 检修门、清洁口设置合理,风机、电机、传动部件便于检修和更换

完整的八节双通道烘箱主体。

导热油换热系统(包括循环油泵、阀门组、管路等,需明确与厂区主管路的接口)。

排湿风机、风管及室外排放口。

下料口布袋除尘器及风机。

主电控柜(含PLC、HMI、温度记录仪、变频器等)。

联动”位置上时,机器处于连锁状态。即必须按先后顺序才开启各台电机。