数控弯管机——特点

· 服电机驱动弯曲臂,运动速度加快,并且同时获得快速加速和快速减速,以及大扭矩 ·在压摸、压摸助推系统以及中心线半径调节系统上采用了精密的,重型线形滚动轴承

·小车采用直接驱动的齿轮齿条和伺服电机,给系统提供了高精度和高可靠性

·自动定位的自标定压力,可进行快速设定

·三工位台:可以进行多曲率、多直径、混合弯和矩形多边的加工

·半自动或者自动上料台

·位置控制的管子助推系统可适用于小半径和复杂弯头的弯管应用

·动力辅助更换模具,使模具更换简单和高效

注意事项

注意事项(1) 参照电动油泵使用说明书。

(2) 在有载荷时切忌将快速接头卸下。

(3) 本机具是用油为介质,必须做好油及本机具的清洁保养工作,以免淤塞或漏油,影响使用效果。

构造

构造(1) 轮模(BENDING DIE)

安装:a、以逆时针方向将轮模固定螺母(FIG-7(1)取下。 b、放入轮模,再将轮模固定螺母锁紧。

(2) 夹模(CLAMP DIE)

安装:a、拉出夹模固定定心轴(FIG-7(2)。b、将夹模放入,再将固定心轴插入即可。

调整:a、将夹模座固定(FIG-7(3)放松,再将控制面板置于手动模式,按下夹管按钮(FIG-7(3),至夹模行径终点。(此时在轮模夹模间需有间隙,可以夹模座调整螺杆(FIG-7(4)来调整)。

b、调整夹模座调整螺杆(FIG-7(4)使夹模与轮模完全密合。

c、按下退夹按钮(FIG-4(6)使夹模后退,再将夹模调整螺杆(FIG-7(4))顺时针方向旋转约1/2-1/4圈。

d、再将夹模座固定螺母(FIG-7(3)锁紧即可。

(3)导模(PRESSURE DIE)

安装:a、将导模固定螺丝(FIG-7(8)取下,再将导模放入。

b、将导模螺丝锁紧即可。

调整:a、将导模座固定螺母(FIG-7(5)放松,再将控制面板置于手动模式,按下夹管按钮(FIG-4(3)至导模行径之终点(此时在轮模与导模间须有间隙,可以用导模调整螺杆(FIG-7(6)来调整。

b、调整导座调整螺杆(FIG-7(6)使导模与轮模完全密合。

c、按下或退夹按钮(FIG-4(6),再将导模调整螺杆(FIG-7(6)顺时针方向转约1/2-1/4圈。

d、再将导模座固定螺丝(FIG-7(6)锁紧即可。

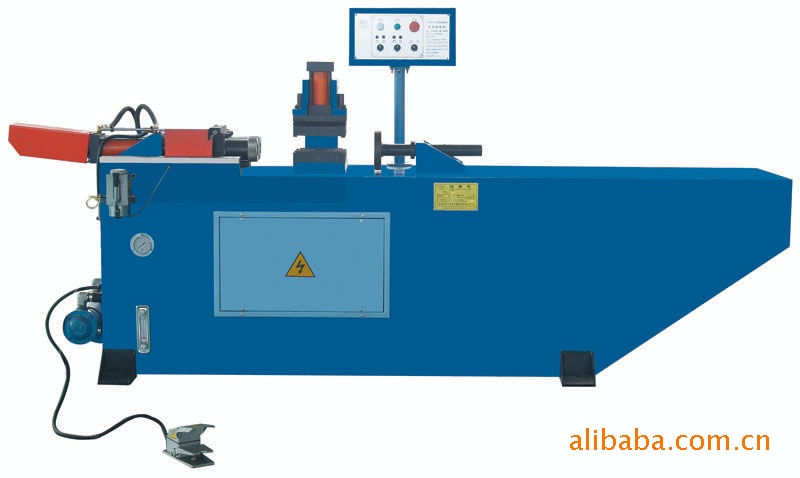

机器特点:A.PLC控制,对话式输入

B.译码控制角度,角度设置范围(0~190°)

C.手动转角送料,可分8中角度,8次送料。

D.移动式脚踏开头,具有自动起动,紧急停止,紧停继续三种功能,安全性高。

E.液压驱动,大容量冷却循环系统,使机器运行更稳定。提高机器使用寿命。

F.模具更换简单方便,便于弹性生产。

G.机头、弯管设计精巧,提供最大弯管空间。

推荐使用行业:

汽车配件,(刹车油管、保险杠、消声器、座椅等)。摩托车制造,空调制冷,健身器材,钢制家具,卫浴设备等行业。

| 01.电控系统,采用日本知名控制器,例如三菱会社出吕的伺服驱动器,伺服马达,定位模组, CPU...等,性能强,稳定性佳。 02.三菱超大型CPU可容纳400组的档案编辑,如不足时,可另购传输软体,安装于电脑内,将档 案存放于硬碟,无限扩充编辑组数。 03.工业用电脑型:内装WINDOWS作业系统,与三菱伺服系统搭配,除有三菱伺服驱动优点外,更 有WINDOWS作业系统的档案管理的方便性,亦能将档案存放于硬碟或软碟磁片,无限扩充编辑 组数。 04.具自动侦测错误及故障功能,并在荧幕显示,让操作者容易排除障碍。 05.所有加工资料皆由触控荧幕输入。 06.每一弯皆可因不同材质变化,设定补偿值,速度,脱模间隙。 07.同一支管子之每一弯,皆可单独编写七个动作顺序,八段速度,让操作者搭配使用,提高工 作效率,降低管件干涉点。 08.触控荧幕可中/英文切换显示,他国语言亦可依需求订购。 09.送料轴,弯管轴,倾转轴采用伺服马达驱动,精度高,稳定性佳。 10.送料方式可因不同需求选择夹送或直送。 11.可将X.Y.Z.座标自动转换成Y.B.C.加工值。 12.资料经编辑完成后,有钥匙保护,防止资料被任意修改。 13.电控系统配有热交换器,自动散热,如有需要可选购数控式冷气机,确保电控系统寿命。 14.可依需要加装自动注油系统,降低弯管摩擦,提高芯棒寿命,确保弯管品质。 15.可连接印表机将荧屏所显示的资料列印出来。 16.机台可加装通讯界面及数据机,借由电话线路,和亚青公司连线,由工程师做远处操作。 17.送料小车之入料位置,安全位置,轮模干涉位置,导模干涉位置之设定,可用手轮脉波产生 器微调,并自动记忆位置,消除人为量测之失误与机器碰撞之损失。 18.送料轴动作前会自动检测,避免和机器发生碰撞。 19.试弯时可选用分解动作,观察干涉点,修改动作,提高效率。 |

| 机器特点: A. PLC控制,液压驱动,电器液压元件均为进口。 B. 移动式脚踏开关,具有自动、紧停、紧停连续三种功能,安全性高。 C. 可进行缩管、扩管、钝管等多种方式加工。加工形状包括:凸、凹节、长、扁、 正方、拓、斜、V形、开口肘、平口肘等,依用户加工产品变化模具。 D. 模具更换简便,便于弹性生产。 | |||||||||||||||||||||||

| |||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||

| 切割特点: 切口无毛边、无粉尘,可省二次加工;循环冷却系统,切口不发热,确保锯片寿命,切面平整;机头可左右旋转,可斜切或铣槽,角度精确,连接完美。

| ||||||||||||||||||||||||||||||||||||||||