⒈打开本机电源开关,将“关·主机控制·开”旋钮置于“开”位置,在“速度调整”上转动“速度调整”上的旋钮,转盘即开始转动。此时可根据需要增大或减小转盘转速(“速度调整”显示的数字为设定的电机电频率,数字大运行快,数字小运行慢)。打开进入热风器的气源和风泵控制开关,在非加热情况下温控仪显示为室温;打开加热开关,温控仪显示加热状态下的温度,加热温度可通过温控仪来设定。

⒉将“自动·工作模式·手动”旋钮旋至“手动”位置,分别按下各点动按钮,检查各工位是否工作。

3.各工位原始位置确认:

⑴上管装置

上管装置主要是由抬管及翻身机构两部分组成,抬管是由气缸的往复运动来控制的,翻身机构是由齿轮传动来控制的。抬管机构将软管抬升使其落入翻身器中,再通过齿轮机构来使翻身器回转90°,使软管落入杯座。

⑵对色标工位:

①将“关·色标运行·开”置于“开”,按动“色标点动”对色标工位两气缸即可动作。

②定位顶锥气缸停在气缸轴缩回状态。调整顶锥原始位置,使该气缸工作时顶锥正好能顶到软管口部而又不会压变形软管。

③转动轮移动气缸处于缩回状态。转动轮在该气缸工作时正好能和杯座接触,但接合时的压力不宜太大。(出厂时一般都已调整好)

⑶灌装工位:

①将“关·灌装控制·开”旋钮置于“开”位置。

②灌装头停在上位,按下“料阀点动”按钮,灌装头下行。

③料阀气缸拨杆停在下位,按下“料阀点动”按钮,拨杆位于上位即关闭位置。

④料缸活塞停在下位,按下“料缸点动”按钮,料缸活塞上行。判断方法:活塞上行时,料缸底部排气孔用手指试压有吸力感觉;活塞下行时,排气孔有明显气体排出。

⑷加热工位:

①加热工位气缸应处于气缸轴伸出状态。

②根据管子的长短,调节加热大支架(10)后侧调节螺钉,使其达到合适的加热位置。一般加热位置选取加热内壁长度的8--10mm之间(此时加热工位气缸活塞杆应处于伸出状态)。

③在更换不同规格的软管时应按如下方法调整:

a.根据管子规格的需要(见加热部件图)更换水冷圈(17)和喷嘴(18),使用Φ69

的尼龙圆棒将水冷圈(17)压入下底座(16)中,安装时需用木锤击入,水冷圈上的O型密封圈不要被下底板的刃口切坏。

b.在密封圈(19)的正反两面涂上耐高温油脂,将其放置在热流喷嘴与其相

配合的外径上;

c.将热流喷嘴放入水冷圈内;将(17)(18)(19)(23)合并为一体后,细心装

入下底座(16)内,注意密封圈(19)不致被切坏,拧上三个M8的螺钉,至此完成了模具的安装。

序号 | 名称 | 数量 | 材料 | 备注 |

1 | 风门套 | 1 | Q235A |

|

3 | 滑板 | 1 | Q235A |

|

4 | 滑座 | 1 | Q235A |

|

10 | 加热大支架 | 1 | ZL102 |

|

16 | 下底座 | 1 | 1Cr18Ni9Ti |

|

17 | 水冷圈 | 1 | 1Cr18Ni9Ti |

|

18 | 喷气嘴 | 1 | 1Cr18Ni9Ti |

|

19 | 密封圈 | 1 | 硅橡胶 |

|

22 | 热电偶 | 1 |

| Φ4L=100 |

23 | 底座 | 1 | 1Cr18Ni9Ti |

|

28 | 热风器 | 1 | 3KW/220V | 瑞士产 |

|

|

|

|

|

④关于热风器

a.根据复合管材质,预设加热温度。一般热风器温度设定为300℃~450℃,实际的加热温度由温控仪设定。

b.热风器进气压力为≥0.5MPa。

- 热风器进气流量一般为10-12m3/h(流量计显示数)。

- 调节排气管槽口大小和进气流量计前的节流阀,控制热风器口部排出热空

气量(使热空气透出热风器口部不大于10mm距离)。

- 调整设定温度,使复合管粘结为最佳状态。

⑤冷却用水

a.水压P≥0.12MPa

b.冷却水消耗量:8L/min

c.水温保持在10℃左右

⑷封合工位:封合头应处于开启位置,按下“封合”按钮,封合头夹合。

将软管插入管座(插至底),调整封尾高度(松开丝杆锁紧螺母,转动手轮)使软管尾部上线高于封合齿条上端1.5—2.5mm。上下位置调至既牢固又美观,试切尾。

试封后,根据试封情况调整加热温度,封合夹合间隙,细调各工位工作部位高度,直至满意为止。

⑸切尾工位:动刀应处于开启位置,按下“封合”按钮,动刀与定刀应处于重合位置,调整切尾定刀与动刀间隙及高度(松开丝杆螺母,转动手轮)。

⑹出管工位:保证顶出杆的运动与转盘的运动同步(一般出厂时已调整好)。

⒋本机所有气缸全部采用进气节流方式,大部分工作气缸设有全行程调速装置,且机器出厂前均已调好,一般不需再调整。如确需调整,通过调整机架内侧节流阀支架板上的单向节流阀调整气缸工作速度。

其中应注意:

①料阀气缸速度不可过慢,否则影响计量精度;

②灌装头气缸速度不宜过快,否则影响排料量;

其余气缸速度调整至工作平衡可靠,无明显冲击为宜

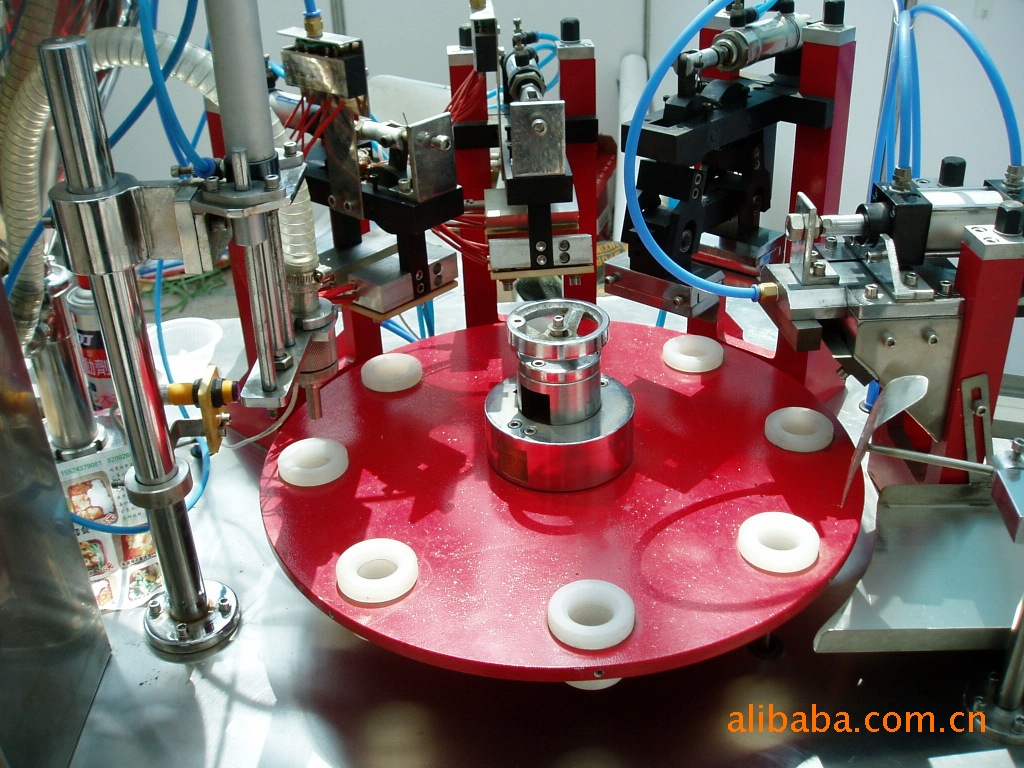

特点:

复合软管灌装封尾机采用全不锈钢制作,工作过程采用按钮控制:人工上管,8工位自动回转、定量灌装、自动切断、加热封尾、切尾、成品退出。所有工作采用高精度气缸全行程控制,灌装量调节方便,灌装速度可调。该机适用于各种规格的复合软管的灌装、封尾、日期打印、切尾。封尾外形美观整齐,封合牢固,计量精度高,稳定性好。根据物料特性的不同可选配料斗加温系统、防拉丝灌装头。

技术参数:

电源:220V 50Hz 生产能力:20-30(支/分) 计量精度:<2% 封合格率:98% 机器重量:500kg 电耗:400w×2(封尾外加热) 气源:供气压力0.6-0.8(Mpa) 耗气量:<30(dm3/min) 灌装量:50、100、200(ml) 外形尺寸:1230×700×1400mm

电 源:380V/50Hz(60Hz)

气 源:0.5-0.6MPa(减压阀调定值)

0.6-0.8MPa(供气压力)

耗气 量:0.3m3/min

生产能力:30支/分钟

计量精度: 10-50ml ≤±5℅

50-100ml ≤±3℅

100-200ml ≤±2℅

外形尺寸:(长×宽×高)1100mm×850mm×1500mm

一、 试机前准备工作

⒈电源:本机使用三相四芯20A插座,并将机架可靠接地(需外接)。

⒉气源:用户自配空气压缩机一台,气源供气压力为0.6-0.8MPa,容积为0.9m3/min(仅供单机使用)。机架后有两只进气接头,首先将一进气管插入机架后侧右进气接头,接通气源(该气源供给各气缸运行),通过调整减压阀旋钮(位于气源二联件上方,将旋钮向上提起),使工作压力定在0.5-0.6MPa,并检查各部位无漏气后关闭气源;将另一进气管插入机架后侧左进气接头,接通气源(入水分离器,只供热风器吹气用),调整减压阀旋钮,使工作压力设定在0.5-0.6MPa,检查管路无漏气后关闭。

⒊润滑:正确的润滑可大大延长机器使用寿命。

①首先向各传动部位的导杆上涂注适量的40#机械油;

②关闭气源,打开气源三联件右侧的油雾器上注油螺钉,注入洁净透明油(详见油雾器外壳上说明);

③将油雾器喷油螺钉拧紧后,然后回拧半圈至一圈(保证机器正常工作时,滴油为每10秒左右一滴为宜)。

④料缸气缸下部的螺杆抹入足量的润滑脂(本机出厂前已注入足量润滑脂,半年内无需加注)。

⑤定期向减速器和凸轮分度器中加注润滑油。

⒋通冷却水。