普通碟簧常用金属钢带、钢板或锻造坯料加工成型,是一种刚度大、具有变刚度特性的一种截锥形弹簧。

² 普通碟簧根据支承结构不同有两种型式

1)一种是无支承面碟簧,其边缘上边及外缘下边未经加工,因此承受载荷部分没有支承平面;

2)另一种是有支承面碟簧,内外缘经加工形成支承面,载荷作用于支承面。

² 普通碟簧的特点

1) 在载荷作用方向上尺寸较小,且能在很小变形时承受很大载荷,轴向空间紧凑。与其他类型的弹簧比较,其单位体积材料的变形能比较大。具有较好的缓冲吸振能力,特别是在采用叠合弹簧组时,由于表面摩擦阻尼作用,吸收冲击和消散能量的作用更显著。

2) 具有变刚度特性。改变碟片内截锥高度和碟片厚度的比值,可以得到不同的弹簧特性曲线,可为直线型、渐增型、渐减型或者是他们的组合型式。此外还可以通过由不同厚度碟片组合或由不同片数叠合碟片的组合得到变刚度特性。

3) 由于改变碟片数量或碟片的组合形式,可以得到不同的承载能力和特性曲线,因此每种尺寸的碟片,可以适应很广泛的使用范围,这就使备件的准备和管理比较容易。

4) 在承受很大载荷的组合弹簧中,每个碟片的尺寸不大,有利于制造和热处理。当一些碟片损坏时,只需个别更换,因而有利于维护和修理。

5) 由于内截锥高度和碟片厚度对弹簧特性的影响很大,因此碟形弹簧的制造质量要求很高,限制了它的更广泛应用。均匀截面的碟形弹簧,其截面内应力分布也不均,因而影响其疲劳强度和单位体积材料吸振能力的提高。

普通碟簧常用于重型机械设备(如大型锻压操作机、锅炉吊架等)、飞机、大炮等机器或武器中作强力缓冲和减振弹簧;也用于汽车和拖拉机的离合器或安全阀、减压阀中的压紧弹簧;在自动化装置的控制机构中也应用,此外还用作螺栓连接中的弹性垫圈。

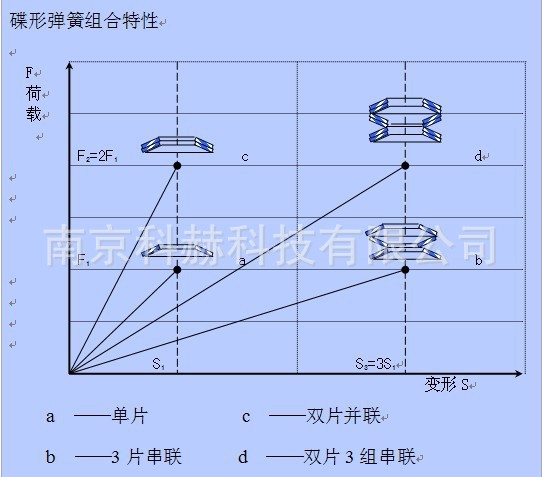

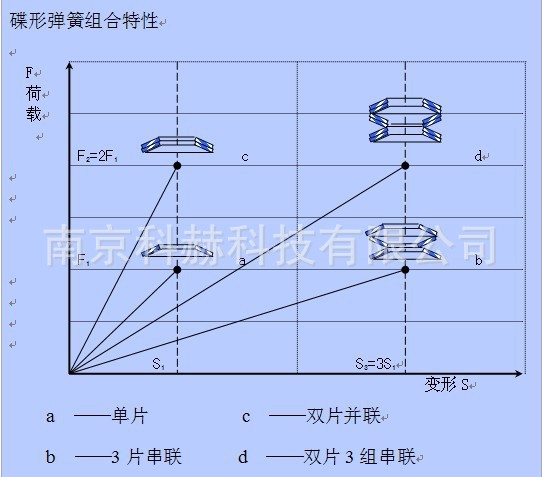

² 普通碟簧的组合方式和特性

1) 叠合组合碟簧:n个同方向同规格的一组碟簧组成。

2) 对合组合碟簧:i个相向同规格的一组碟簧组成。

3) 复合组合碟簧:n个叠合与i个对合碟簧复合组成。

4) 不同厚度组合碟簧:m组不同厚度对合碟簧复合组成。

5) 不同片数组合碟簧:i个不同片数叠合弹簧复合组成。

²普通碟簧材料的选择

碟簧多用冷轧或热轧带钢、板材或锻造坯料(锻造比小于2)制造,其材料常为60Si2MnA、50CrVA等弹簧钢,厚度较薄(<1.1mm)的碟簧也可以用高碳钢制造。有防锈、防蚀、防磁或耐热等特殊要求时,也可以用不锈钢、耐热钢、青铜或玻璃钢等材料制造。

² 碟簧的技术要求

1)普通碟簧尺寸的极限偏差依据GB/T1972规定。

2)厚度的极限偏差依据GB/T1972规定。

3)自由高度的极限偏差依据GB/T1972规定。

4)碟簧在f=0.75h0时在载荷的波动范围依据GB/T1972规定。

5)表面粗糙度与外观依据GB/T1972规定。

6)碟簧成型后必须进行热处理,淬火次数不得超过二次。淬、回火后的硬度必须在HRC42~52范围内。

7)经热处理后的碟簧,其单面脱碳层的深度对1类(厚度≤1.25,无支承面和减薄厚度)碟簧,不得超过其厚度的5%;对于2(厚度1.25~6,无支承面和减薄厚度)、3(厚度>6.0~14.0,有支承面和减薄厚度)类碟簧,不得超过其厚度的3%(其最小值允许值为0.06mm)。

8)碟簧应全部进行强压处理。处理方法为1次压平,持续时间不少于12h,或短压平,压平次数不少于5次,压平力不小于2倍的Ff=0.75h0。

9)承受变载荷的碟簧应进行喷丸或其他方法的表面强化处理。

10) 碟簧应进行防腐处理,如磷化、氧化、电镀、电泳或喷塑等形式。凡电镀处理后的碟簧必须及时地进行去氢处理,以防氢脆。

² 碟簧的典型制造工艺

圆钢下料→锻锥坯→探伤→车削加工→高温正火→淬火→回火→抛丸→强压→表面处理

碟形弹簧制造的各个过程中都随有工序检验,出厂前应作如下检验:

1)载荷检验。为了避免形状误差和摩擦的影响,在检验载荷时,应尽量在与使用相同的条件下进行;

2)外观和表面处理检验;

3) 根据用户要求作疲劳试验。

各种检验应符合图纸要求。