回流焊流程介绍

回流焊加工的为表面贴装的板,其流程比较复杂,可分为两种:单面贴装、双面贴装。

A,单面贴装:预涂锡膏 →贴片(分为手工贴装和机器自动贴装) → 回流焊 → 检查及电测试。

B,双面贴装:A面预涂锡膏 → 贴片(分为手工贴装和机器自动贴装) → 回流焊 →B面预涂锡膏 →贴片(分为手工贴装和机器自动贴装)→ 回流焊 → 检查及电测试。

2、PCB质量对回流焊工艺的影响。

3、焊盘镀层厚度不够,导致焊接不良。

需贴装元件的焊盘表面镀层厚度不够,如锡厚不够,将导致高温下熔融时锡不够,元件与焊盘不能很好地焊接。对于焊盘表面锡厚我们的经验是应>100μ''。

4、焊盘表面脏,造成锡层不浸润。

板面清洗不干净,如金板未过清洗线等,将造成焊盘表面杂质残留。焊接不良。

5、湿膜偏位上焊盘,引起焊接不良。

湿膜偏位上需贴装元件的焊盘,也将引起焊接不良。

6、焊盘残缺,引起元件焊不上或焊不牢。

7、BGA焊盘显影不净,有湿膜或杂质残留,引起贴装时不上锡而发生虚焊。

8、BGA处塞孔突出,造成BGA元件与焊盘接触不充分,易开路。

9、BGA处阻焊套得过大,导致焊盘连接的线路露铜,BGA贴片的发生短路。

10、定位孔与图形间距不符合要求,造成印锡膏偏位而短路。

11、IC脚较密的IC焊盘间绿油桥断,造成印锡膏不良而短路。

12、IC旁的过孔塞孔突出,引起IC贴装不上。

13、单元之间的邮票孔断裂,无法印锡膏。

14、钻错打叉板对应的识别光点,自动贴件时贴错,造成浪费。

15、NPTH孔二次钻,引起定位孔偏差较大,导致印锡膏偏。

16、光点(IC或BGA旁),需平整、哑光、无缺口。否则机器无法顺利识别,不能自动贴件。

17、手机板不允许返沉镍金,否则镍厚严重不均。影响信号。

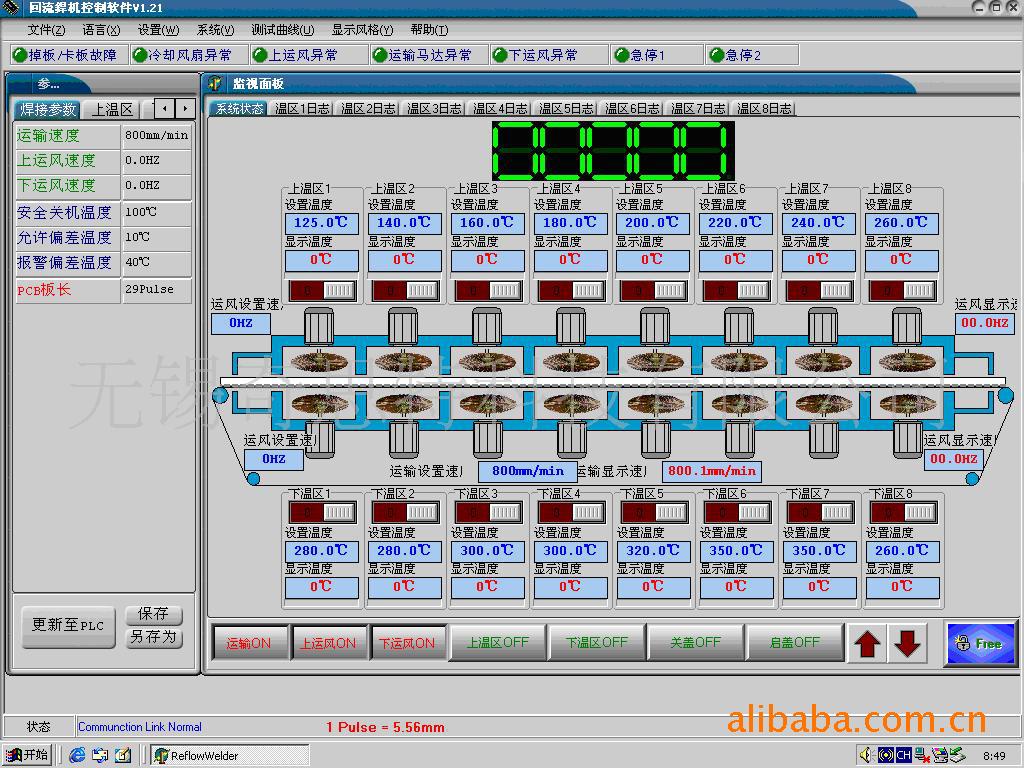

回流焊技术参数列表

加热部分参数 /Heating part parameter | |

加热区数量 /Heating zone | 16(上面8个加热区,下面8个加热区) |

加热形式/ Heating method Number of oven convection motors | 强制热风对流Forced Hot air convection |

冷却区数量 /Cooling zone | 两段内胆鼓风机冷却(长度800MM)可选配外制强冷系统 |

送输部分参数 /Conveyor parameter | |

PCB宽度 /Heated Board width | 450mm以内 |

网传送 /Mesh belt conveyor | 需要 |

链传送 /Chain-driven pin conveyor | 需要 |

网带宽/Mesh belt width | 450mm |

传输方向 | PCB流动方向从左到右,从右到左任选 |

运输导轨固定方式 | 吊挂丝杆固定及调节 |

导轨调宽/Auto Adjust pin conveyor | 有 |

链条加油/Automatic chain lubrication | 有 |

运输带高度 | 900+/20MM |

传送速度/Conveyor speed | 0~2000mm/min |

控制部分参数 /Controlling parameter | |

电源 /Power supply | 5线 3 相 380V 50/60Hz |

启动功率 /Power of start up | 36KW |

正常工作消耗功率 /Power of consumption of operation | Approx6KW |

升温时间 /Warm-up time | 20分钟左右 |

温度控制范围 /Range of temperature control | 室温-300℃/Room Temperature-300℃ |

分析/热电偶通道/Profiling/Thermocouple channels | 3条 |

温度控制方式 /Temperature control | PLC+PID+SSR |

温度控制精度 /Precision of temperature control | ± 1℃ |

控制方式 /Control fashion | PC controller |

异常警报 /Trouble alarm | 温度异常(恒温后超高温或超低温) |

PCB板要求 | ||||

基板尺寸 | 导轨式30-300+网带(450mm) | |||

PCB板上元件高度限制 | 上限4cm,下限2.5cm | |||

加热特性 | ||||

冷却区数 | 复式强制鼓风机强制风冷 | 在不开制冷,仅用空气冷却时,PCB(PC主板)在出口温度≤70℃ | ||

升温时间 | 从常温到温度平衡的开始时间:约15min左右 | |||

温度曲线转换时间 | <15min(温度调整幅差值<100℃) | |||

加热区温度控制精度 | ±1℃(0.1秒采集样)→ | 三焊接热循环 | ||

基板内温度偏差 | ±2℃ | |||

空载→满载(或道向)热平衡回复时间 | ≤25秒 | |||

温区独立关闭功能 | 各个独立控温区均可在电脑上独立关闭,当下层温区送风及发热全部关闭时,可在PCB的正反两面产生最大温差值 | |||

加热部件 | ||||

热风马达 | 德国JTZ |

| ||

加热元件 |

|

| ||

风道结构 | 蜗轮式焊区运风结构,高效增压风道,提供充足的循环风量,各温区不串温,加热效率极高,PCB上下面温差可达60度 |

| ||

抽风系统 | 强制抽风装置,确保助焊剂蒸气不外泄 | |||

机体结构 | ||||

机架结构 | 整体框架焊接结构,坚固耐用 | |||

门结构 | 均为可拆卸式结构,提供最大的维护空间 | |||

上炉体开启方式 | 双气动汽缸顶升,具自领功能,安全可靠 | |||

电器及控制功能 | ||||

控制界面 | WindowsXP,中英文在线自由切换 | |||

设备及人员安全 | 提供漏电保护 | |||

温度过高或过低报警功能 | 有 | |||

双温度传感器,双安全控制系统 | 独立于主控系统外的微电脑监测系统,其有效作用仅限于高温状态(如400℃),当高温出现时,其自动切断主电源 |

| ||

电器可靠性 | 全进口元件 | |||

加油 | 带滴油杯加油,润滑链条 | |||

三种工作模式 | 系统具有操作,编辑,演示三种工作模式,并具有在线编程功能 | |||

实时监控并记录 | 以每日形式生成用户操作记录日志文件 | 只要你操作,你的名称及操作过程和内容被自动记录,有事时责任明确 | ||

机器状态记录 | 自动记录全机每一个温区及各运转部件的工作状态,数据保存一年 | 可事后追述当时的生产状态 | ||

温区温度曲线图 | 每日生成各温区的温度曲线图文件,用户可查看分析各温区温度走势 | 此项内容非PCB曲线测试,作用是当你怀疑某个温区有问题时,可通过此功能看到怀疑温区在一段时间内的连续工作状态 | ||

生产数据库 | 系统可生成不同版号的PCB生产报表 | |||

报警列表 | 系统会对所有报警保存成文件,用户可查看到报警项目及报警时间 | |||

报警自动冷却 | 系统将根据报警严重程度,自动进入冷却状态 | |||

温度曲线测试 | 系统具有温度曲线测试功能,并根据曲线作出分析(标配3点) | |||

异常报警方式 | 炉内基板运行异常 | |||

操作异常 | ||||

电热器温度异常 | ||||

传送带速度异常 | ||||

电脑死机 | ||||

热风装置异常 | ||||

制冷系统(标置) | ||||

制冷方式 | 强制鼓风风冷式 | |||

冷却区风温 | ≤27℃(相邻焊接区280℃时) | |||