手动气推式黄油枪 PK 传统手动黄枪

——质的创新!注油作业进入节油、高效、环保新时代

1-1.油料装填

四浪费与四节约

传统:

(1)传统黄油枪大都是在施工现场使用大桶油进行开式灌装或自吸,受施工环境制约,会时有油料被尘土、砂石等杂物污染,导致桶面油料不能使用,产生浪费。

且传统黄油枪在灌装和自吸过程中,油筒表面沾有诸多残留油脂,清理时即会将油料粘在清洁工具上一并带走,如擦布,擦纸等。产生油料浪费。

(2)传统黄油枪在灌油或自吸时很难避免腔体内混入空气,产生气阻,使油枪不能见压(即不出油)。且由于手动放气阀门设计的局限性,使得“排气”成为操作者最为头疼的问题。操作者为了排除枪内的气阻,需连续多次做注油动作将油料与空气一同排出,产生油料浪费。

(3)传统黄油枪由于弹簧伸长强度的限制,使油桶内壁与活塞的配合间隙不能很紧(否则会因活塞与油桶的摩擦阻力过大,导致弹簧推不动活塞)。这样,黄油就会延活塞与油桶的间隙被压入活塞的后端(即弹簧室)。当作业时拉动拉杆,弹簧室的空间缩小,其间的油料就会被挤出漏掉,产生油料浪费。

(4)最关键的是注油次数的浪费。传统黄油枪由于弹簧推力不足,粘稠度高的油脂很难推入手泵内,进而注入各润滑部位;而粘稠度低的油脂注入润滑部位,在机械工作时,轴与套受压后很快被挤出,油膜在机件表面停留时间过短。为了弥补以上的不足,确保机件能够得到足够的润滑,只能增加注油次数。

气推:

(1)我们承诺:节省油料50%。

由于采用肠式整体密封油脂,避免了在散装开式灌油时,受作业环境制约而造成的油料浪费。

强劲的气推,突破结构设计制约,使得筒内的软包装油料使用完全彻底(见下图使用后肠皮)。节省了因装填和作业时推力不足而造成的油料浪费。

(2)由于软包装油弹在工厂真空封装,没有空气,节省了因排气而浪费掉的油料。

(3)油筒内活塞采用气推方式,故可做到高密封工艺,油料不会流入活塞后端,节省了传统作业时浪费的油料。

(4)气推式设计推力强劲,可随时充气加压,将粘稠度高的油脂推入手泵,进而注入各润滑部位。粘稠度高的润滑脂流动性缓慢,油膜在机件表面停留时间长,与粘稠度低的润滑脂相比,可相对减少注油次数,机件也能得到良好的润滑。

1-2.清洁环保

传统:

基于上1的原因,浪费油料的同时,使操作者最为头疼的问题就是脏污的加油过程。无论是手工装填还是自吸,都会使手上沾染大量油污。且由于注油过程中的进气、不出油、单次注油量少等状况的发生,作业期间需要反复作出调整,对不断溢出的油脂进行清理,即使戴上手套作业,也难免满手、满身油污。而施工现场被废弃的油料和擦拭物污染,极不卫生环保。

气推:

基于1的描述,肠式/筒式成品油在出厂前已严格密封,添加油脂过程绝对清洁;且基于气推动力的突破性设计,作业时不会存在漏油和污染环境的问题。从此开始,注油作业将变得:清洁环保,干净利落。

1-3.作业效率

传统:

传统手动黄油枪都是弹簧枪,除以上提到的因弹簧弹性制约而存在的进气、不出油、单次注油量少等影响工作效率的状况外,传统油枪的枪头与油筒螺纹结合处,在较大压力下还很容易产生滑丝现象,导致无法注油,甚至油枪报废。

气推:

我们承诺:提高注油效率50%。

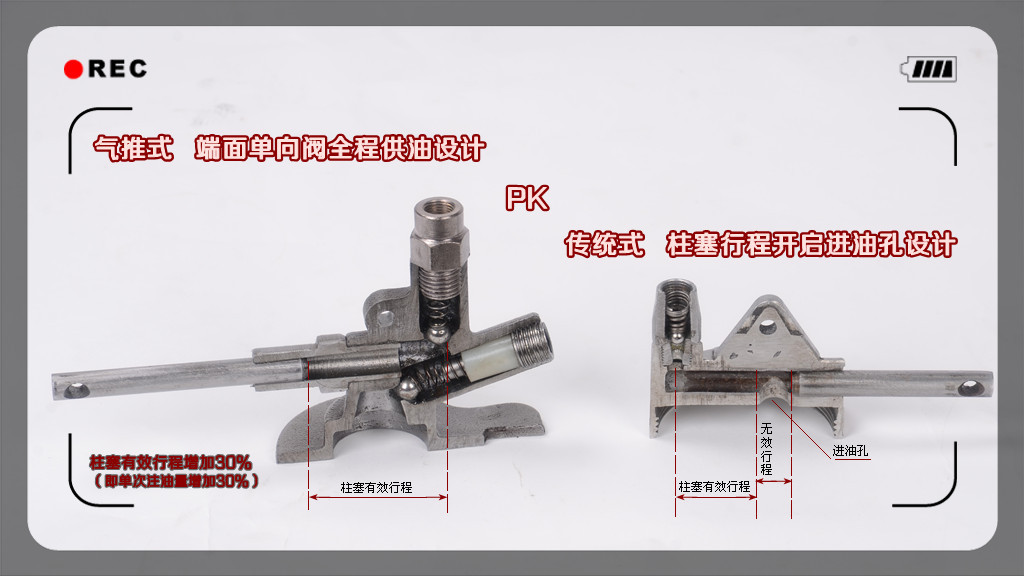

软包装黄油弹单体封装,节省了灌油时间和排气时间。柱塞端面单向阀全程供油设计,给吸油行程增加了时间。在强劲的气推压力下,确保了供油充足,省去了传统油枪用柱塞行程来完成开启和关闭的进油孔,提高了柱塞有效行程,使单次供油量增加了50%。另外,本产品枪头与油筒的连接是靠连杆与尾座压紧完成,解决了注油加力时,枪头受油桶内压力冲击而滑丝、导致油枪报废的问题。

1-4.品质寿命

传统:

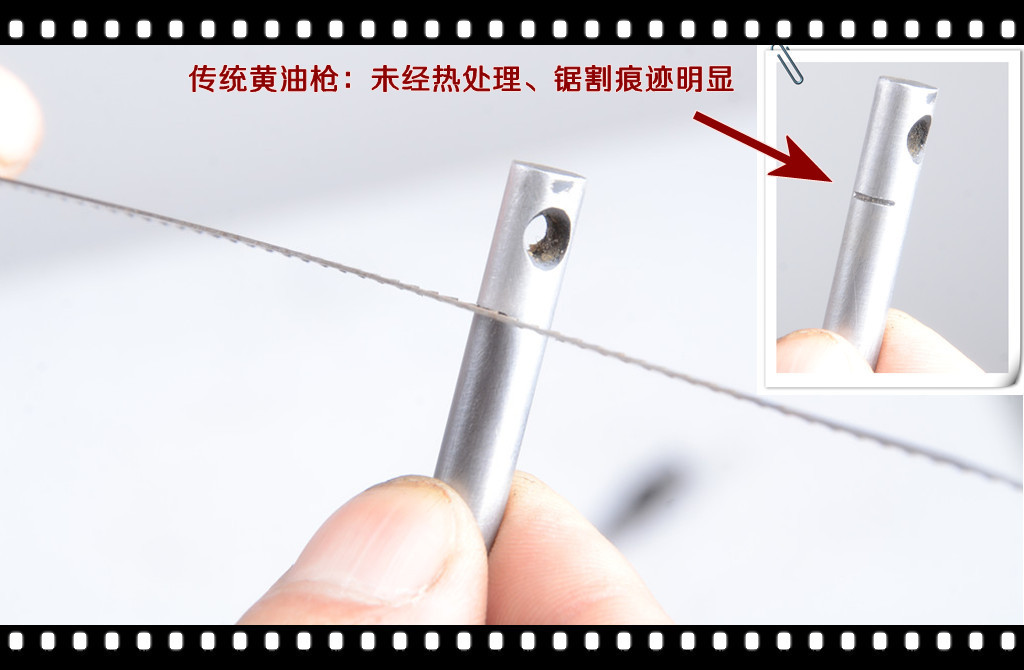

传统手动黄油枪大多为枪泵一体设计,无法独立进行手泵选材,且由于受几何形状限制,无法使泵套得到精加工和热处理。使用一段时间后由于强度和光洁度不够,产生拉痕,加重磨损,使用中产生漏油和达不到设计压力的现象必将发生。

且锌铝枪头在使用一段时间后,会出现枪头与出油管结合处滑丝,和超压爆裂的现象。

气推:

我们承诺:使用寿命延长1倍。

油泵柱塞和柱塞套采用与枪头分体式设计,轴承钢选材并经由热处理,高精度加工耦配合,确保终身不漏油。钢质枪头的强度高,使用中不会出现,断裂,滑丝,超压爆裂等现象。

1-5.人性化设计

自吸和软包装两用,使用时可根据用户需要自由选择软包装黄油弹或散装油,只需换一个配套的油筒盖即可。

在设计上,黄油弹专用盖有凹座与油弹头部相结合,外圈设有排气孔,使用中能将油弹和油筒之间的空气延腔体内壁经由排气孔排出;散装油自吸和灌装专用盖,带有密封圈,以防使用中将黄油挤出。

为了便于大型设备注油,在高空作业时携带方便安全,本产品设有保护背带,极大便利于攀爬作业。

有别于传统黄油枪的普通包装盒。气推式产品采用保护盒设计,可长期配套,便于携带和存放。