供应优质(石墨粒)增碳剂

增碳剂产品介绍

增碳剂分炼钢用增碳剂(中华人民共和国黑色冶金行业标准,YB/T 192-2001炼钢用增碳剂)和铸铁用增碳剂,以及其他一些添加材料也有用到增碳剂,譬如刹车片用添加剂,作摩擦材料。增碳剂属于外加炼钢、炼铁增碳原料。优质增碳剂是生产优质钢材必不可少的辅助添加剂。

增碳剂的原料有很多种,生产工艺也各异,有木质碳类,煤质碳类,焦炭类,石墨类等,其中各种分类下又有很多小种类。优质增碳剂一般指经过石墨化的增碳剂,在高温条件下,碳原子的排列呈石墨的微观形态,所以称之为石墨化。石墨化可以降低增碳剂中杂质的含量,提高增碳剂的碳含量,降低硫含量。

增碳剂在铸造时使用,可大幅度增加废钢用量,减少生铁用量或不用生铁。目前绝大多数增碳剂都适用于电炉熔炼,也有少部分吸收速度特别快的增碳剂用于冲天炉。电炉熔炼的投料方式,应将增碳剂随废钢等炉料一起往里投放,小剂量的添加可以选择加在铁水表面。但是要避免大批量往铁水里投料,以防止氧化过多而出现增碳效果不明显和铸件碳含量不够的情况。增碳剂的加入量,根据其他原材料的配比和含碳量来定。不同种类的铸铁,根据需要选择不同型号的增碳剂。增碳剂特点本身选择纯净的含碳石墨化物质,降低生铁里过多的杂质,增碳剂选择合适可降低铸件生产成本。

海关HS编码: 38249030 单独列名

增碳剂产品特点

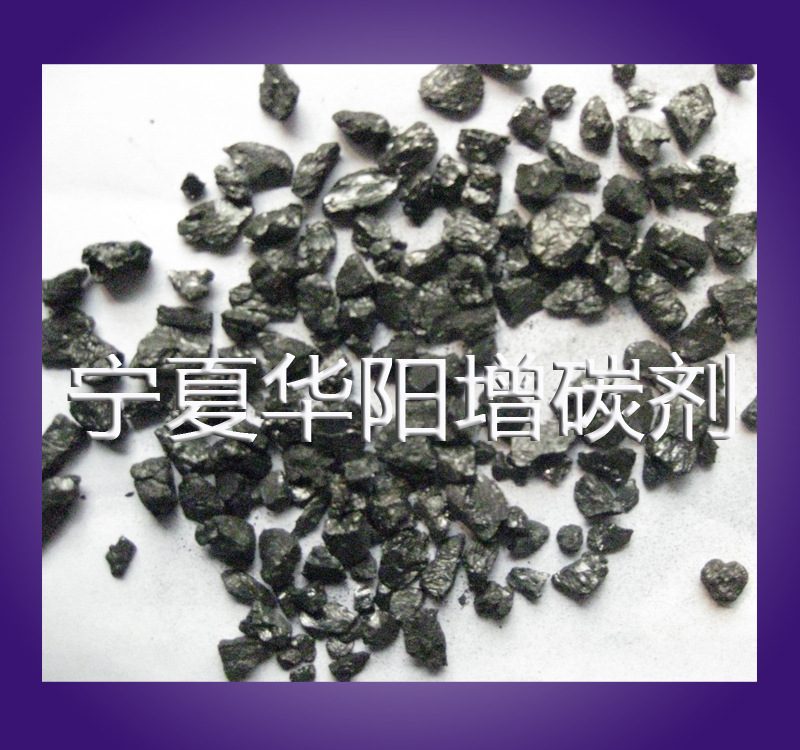

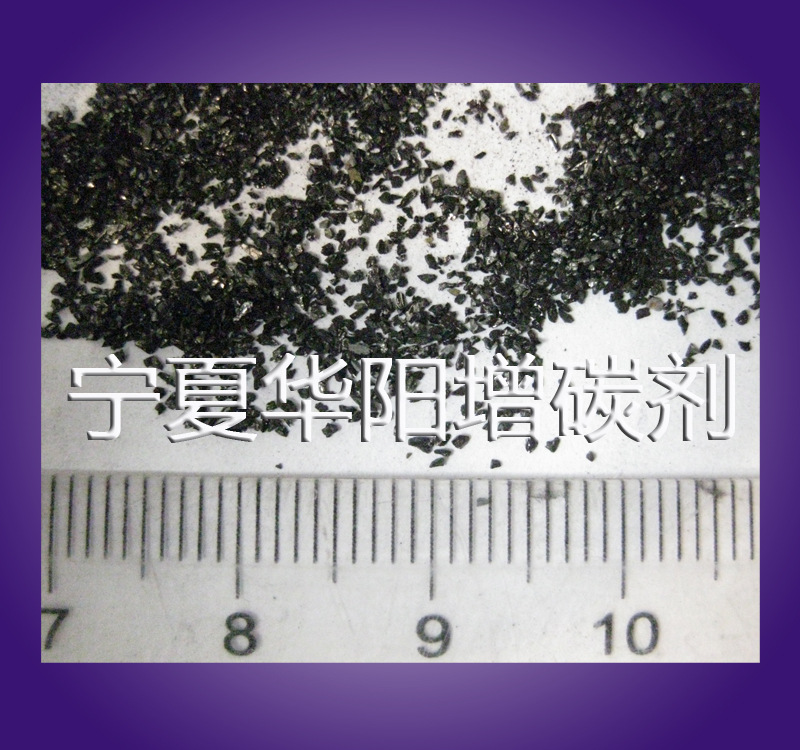

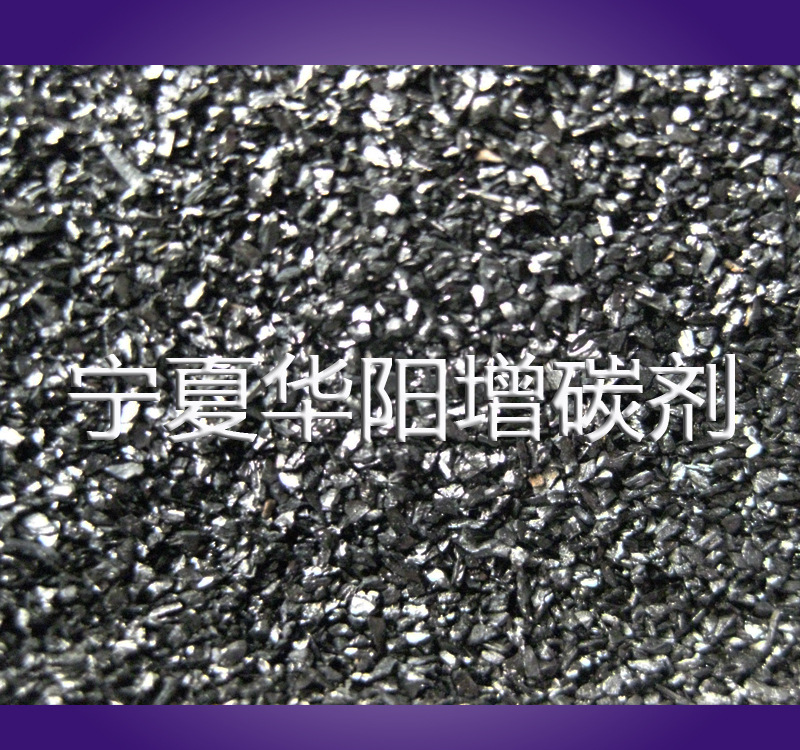

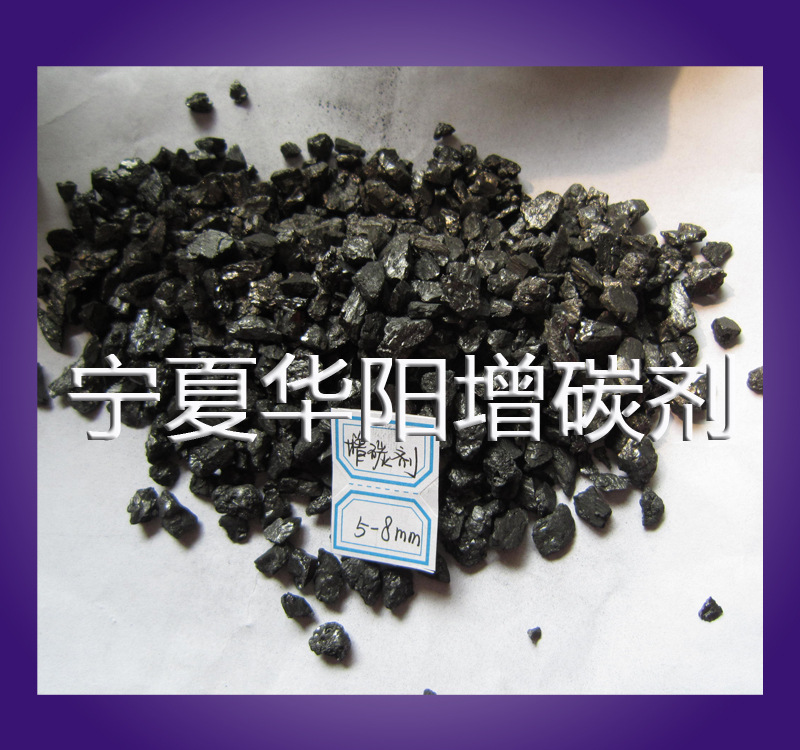

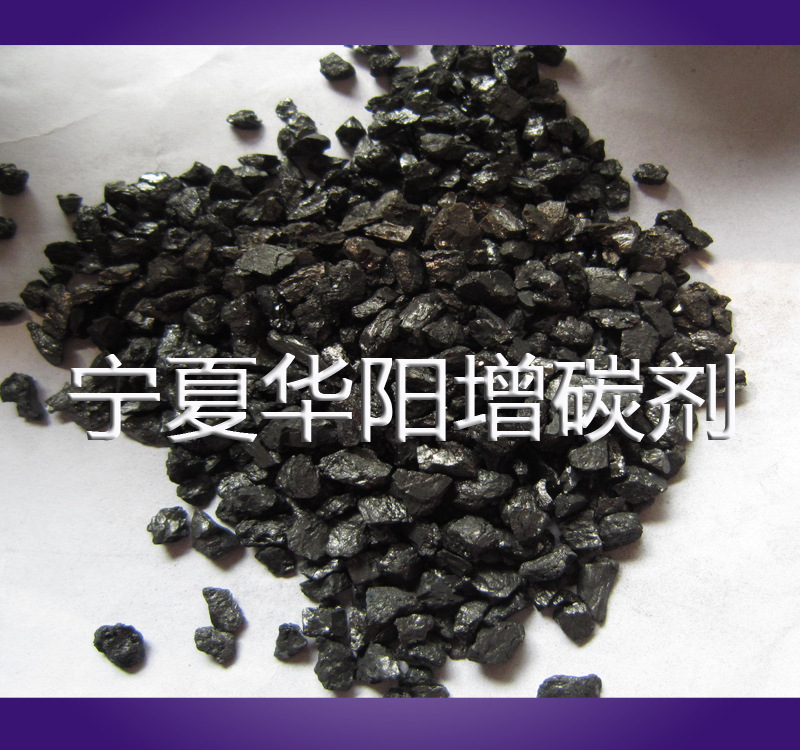

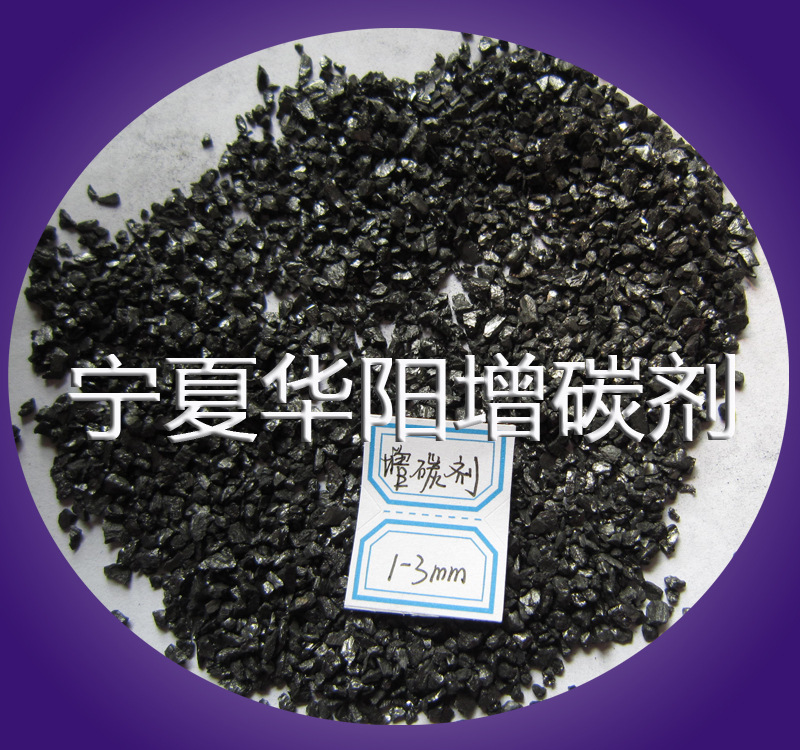

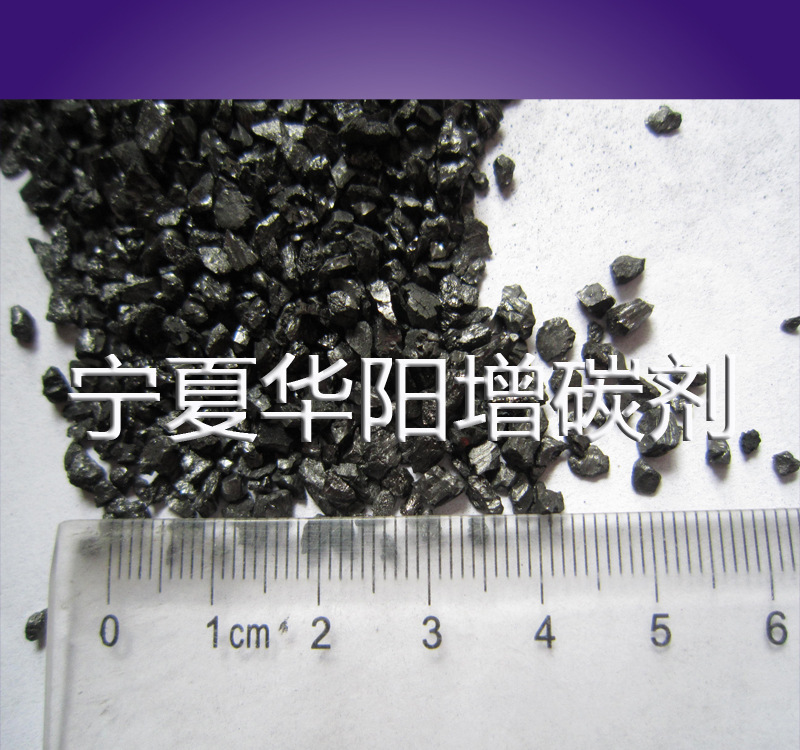

1.颗粒大小适中,孔隙度大,吸收速度快。

2.采用石油焦高温培烧,化学成分纯净,高碳、低硫、有害成分极微,吸收率高。

3.产品石墨化程度好,提高原铁液的形核能力。在孕育中增加球墨铸铁的墨球数量,在电炉铁液中增加石墨晶核。细化、均匀化石墨在铸件中的分布。

4.性能优异、稳定。

包装方式

防水编织袋25KG/袋,外加吨袋或托盘,也可根据您的需要提供合适包装。

贮存

产品应存放在清洁、干燥的库房内,防止受潮和玷污。

运输

装车前请将车箱清理干净,注意防雨。

增碳剂用于各种电炉熔炼铸钢、铸铁的增碳,有固定碳含量高、性能稳定、易吸收,增碳效果好等特点,根据硫含量不同分低硫及中硫两个级别。

增碳剂使用方法

1、配料时调整碳份,根据含碳量的要求熔化钢(铁)水时,随金属炉料加入电炉中部偏下部位,碳的吸收率可达90%-95%,增碳剂没有熔化时不要打渣,否则易裹在废渣里面,影响碳的吸收;

2、钢(铁)水熔化后,调整碳份,可以加在钢(铁)水表面,通过电炉熔炼时钢(铁)水的涡流搅拌或人工搅拌使碳溶解吸收,碳的吸收率在85%左右。

1、炉内投入法:

增碳剂适于在感应炉中熔炼使用,但依据工艺要求具体使用也不尽相同。

(1)在中频电炉熔炼中使用增碳剂,可按配比或碳当量要求随料加入电炉中下部位,回收率可达95%以上;

(2)铁液熔清如果碳量不足调整碳分时,先打净炉中熔渣,再加增碳剂,通过铁液升温,电磁搅拌或人工搅拌使碳溶解

吸收,回收率可在90左右,如果采用低温增碳工艺,即炉料只熔化一部分,熔化的铁液温度较低的情况下,全部增碳剂

一次性加入铁液中,同时用固体炉料将其压入铁液中不让其露出铁液表面。这种方法铁液增碳可达1.0%以上。

2、炉外增碳:

(1)包内喷石墨粉

选用石墨粉做增碳剂,吹入量为40kg/t,预期能使铁液含碳量从2%增到3%。随着铁液碳含量逐渐升高,碳量利用率下

降,增碳前铁液温度1600℃,增碳后平均为1299℃。喷石墨粉增碳,一般采用氮气做载体,但在工业生产条件下,用压缩空气更方便,而且压缩空气中的氧燃烧产生CO,化学反应热可补偿部分温降,而且CO的还原气氛利于改善增碳效果

(2)出铁时使用增碳剂

可将100—300目的石墨粉增碳剂放到包内,或从出铁槽随流冲入,出完铁液后充分搅拌,尽可能使碳溶解吸收,碳的回收率在50%左右。

增碳剂使用注意事项

一、增碳剂的加入时间不能忽视

增碳剂的加入时间若过早,容易使其附着在炉底附近,而且附着炉壁的增碳剂又不易被熔入铁液。与之相反,加入时间过迟,则失去了增碳的时机,造成熔炼、升温时间的迟缓。这不仅延迟了化学成分分析和调整的时间,也有可能带来由于过度升温而造成的危害。因此,增碳剂还是在加入金属炉料的过程中一点一点地加入为好。

如在一次加入量过大的情况下,可以结合感应电炉时采用的铁液过热操作结合考虑,保证增碳剂在铁液中的吸收时间10Min,一方面通过电磁搅拌作用使增碳剂充分扩散吸收,保证吸收效果。另一方面可以减少增碳剂中带入的含氮量。

二、加入方法上改进

不要一次加入,分批加,最后熔化了加一部分,放一部分(一包左右)铁水到包里,再回冲炉里增碳剂1-2次,然后打渣,加合金。

有以下几个方面需要注意的:

1.增碳剂比较难吸收(没有经过煅烧的)

2.增碳剂灰分多 颗粒分布不均匀

3.加入时间太晚

4.加入方法不对,采用分层加入。避免铁液镜面又太多渣的时候加入

5.尽量别用太多铁锈的材料。

影响增碳效果的因素

1、增碳剂粒度对吸收率的影响

使用增碳剂的增碳过程包括溶解扩散过程和氧化损耗过程。增碳剂的粒度大小不同, 溶解扩散速度和氧化损耗速度也就不同, 而增碳剂吸收率的高低就取决于增碳剂溶解扩散速度和氧化损耗速度的综合作用。在一般情况下, 增碳剂颗粒小, 溶解速度快, 损耗速度大; 增碳剂颗粒大, 溶解速度慢, 损耗速度小。例如, 在110kg 高频感应炉中, 粒度015 ~018mm 的增碳剂溶解速度很快, 在没来得及氧化损耗前大部分已溶解于铁液中, 只有少部分损耗掉, 因此吸收率高。在60kg 感应炉中, 炉膛的直径和容量较大, 增碳剂粒度015~018mm , 相对炉膛的直径和容量太小, 损耗速度很快, 吸收率低; 而粒度116~312mm 相对于炉膛直径和容量来说, 增碳剂溶解速度较快, 损耗速度较慢, 溶解占据主导作用, 吸收率高〔6〕。因此, 增碳剂粒度大小的选择与炉膛直径和容量有关, 一般情况下, 炉膛的直径和容量大, 增碳剂的粒度要大一些; 反之, 增碳剂的粒度要小一些。

2、增碳剂加入量对吸收率的影响

在一定的温度和化学成分相同的条件下, 铁液中碳的饱和浓度一定。铸铁中碳的溶解极限为〔C %〕= 113 + 010257 T - 0131〔Si %〕- 0133〔P %〕- 0145 〔S %〕+ 01028〔Mn %〕( T 为铁液温度) 。在一定饱和度下, 增碳剂加入量越多, 溶解扩散所需时间就越长, 相应损耗量就越大, 吸收率就会降低。

3、饱和浓度一定, 温度对增碳剂吸收率的影响。

平衡温度T 随目标C、Si 含量不同而变化, 如式(4)所示。依式(4) 可以计算出平衡温度。当铁液成分( %) 为: 219~311C、110~112Si 时, 平衡温度为1380 ℃左右。铁液在平衡温度以上时, 优先发生碳的氧化, C 和O 生成CO 和CO2 。这样, 铁液中的碳氧化损耗增加。因此, 在平衡温度以上时, 增碳剂吸收率降低。当增碳温度在平衡温度以下时, 由于温度较低, 碳的饱和溶解度降低, 同时碳的溶解扩散速度下降, 因而收得率也较低。因此, 增碳温度在平衡温度时, 增碳剂吸收率最高。但由于在实验室和生产过程中, 铁液温度总会受到诸多因素的影响, 所以, 实际增碳温度在计算出的平衡温度上加减10 ℃左右波动。

4、铁液搅拌对增碳剂吸收率的影响

在增碳剂未完全溶解前, 搅拌时间长, 吸收率高。搅拌有利于碳的溶解和扩散, 减少增碳剂浮在表面被烧损。搅拌还可以减少增碳保温时间, 使生产周期缩短, 避免铁液中合金元素烧损。但搅拌时间过长, 不仅对炉子的使用寿命有很大影响, 而且在增碳剂溶解后, 搅拌会加剧铁液中碳的损耗。因此, 适宜的铁液搅拌时间应以保证增碳剂完全溶解为适宜。

5、铁液化学成分对增碳剂吸收率的影响

初始碳量每增加0.1% , 增碳剂吸收率大约降低1 %~2 %; 硅量每增加0.11% , 增碳剂吸收率大约降低3 %~4 %; 硫量每增加0.1% , 增碳剂吸收率大约降低1 %~2 %; 锰量每增加0.1 % , 增碳剂吸收率大约提高2 %~3 %。由此可见, 当铁液中初始碳含量高时, 在一定的溶解极限下, 增碳剂的吸收速度慢,吸收量少, 烧损相对较多, 增碳剂吸收率低。当铁液初始碳含量较低时, 情况相反。另外, 铁液中硅和硫阻碍碳的吸收, 降低增碳剂的吸收率。而锰元素有助于碳的吸收, 提高增碳剂吸收率。就影响程度而言, 硅最大, 锰次之, 碳、硫影响较小。因此, 在实际生产过程中, 应先增锰, 再增碳, 最后增硅。

6、增碳工艺对铸铁组织和性能的影响

增碳工艺对铸铁组织的影响经过用增碳剂增碳处理后的铸铁, 在铁液中生成了大量弥散分布的非均质结晶核心, 降低了铁液的过冷度, 促使生成以A 型石墨为主的石墨组织; 同时, 由于生铁用量少, 其遗传作用大为削弱, 因此使A 型石墨片分枝

增碳剂的选择及其指标性能

在冶炼过程中,由于配料或装料不当以及脱碳过量等原因,有时造成钢或铁中碳含量没有达到预期的要求,这时要向钢或铁液中增碳。通常用来增碳的主要物质有无烟煤粉、增碳生铁、电极粉、石油焦粉、沥青焦、木炭粉和焦炭粉。对增碳剂的要求是,固定碳含量越高越好,灰分、挥发分及硫等有害杂质含量越低越好,以免污染钢。

铸件的冶炼使用含杂志很少的石油焦经过高温培烧后的优质增碳剂,这是增碳工艺中最重要的环节。增碳剂质量好坏决定了铁液质量的好坏,也决定了能否获得好的石墨化效果。简言之,减少铁液收缩增碳剂起到举足轻重的作用。

全废钢电炉熔炼时,优先选用经过了石墨化处理的增碳剂,经过高温石墨化处理的增碳剂,碳原子才能从原来的无序排列变成片状排列,片状石墨才能成为石墨形核的最好核心,以利促进石墨化。因此,我们应该要选用经过高温石墨化处理的增碳剂。因为高温石墨化处理时,硫分被生成SO2气体逸出而降低。所以高品质的增碳剂含硫分很低, w(s) 一般小于0.05%,更好的w(s)甚至小于0.03%。同时,这也是判断是否经过高温石墨化处理以及石墨化是否良好的一个间接指标。如果选用的增碳剂没经过高温石墨化处理,石墨的形核能力就大大降低,石墨化能力减弱,即使也能达到同样的碳量,但结果完全不一样。

所谓增碳剂,就是要在加入后可以有效提高铁液中碳的含量,所以增碳剂的固定碳含量一定不能太低,否则要达到一定的含碳量,就需要加入相比高碳的增碳剂更多的样品,这样无疑增加了增碳剂中其他不利元素的量,使铁液不能获得较好的收益。

低的硫、氮、氢元素是防止铸件产生氮气孔的关键,这样就要求增碳剂的含氮量越低越好。

增碳剂的其他指标,诸如水分、灰分、挥发分的量越低的固定碳量就越高,所以高的固定碳量,这些有害成分的含量一定不会高。

增碳剂对熔炼的影响及使用

同样的化学成分,采用不同的熔炼工艺、不同配料和配料比,铁液的冶金质量完全不同。获得好的渗碳效果,电炉采用的是增碳技术,冲天炉采用的是高温熔炼技术。增碳剂对熔炼的影响主要有三方面。

1.铁液增碳技术,在熔炼过程中特别是电炉熔炼,可以增加石墨晶核。冲天炉熔炼中加入碳化硅还能增加铁液的长效石墨晶核,同时减少铁液氧化。

2.增碳是防止或减轻收缩倾向最好的措施。由于铁液凝固过程中的具有石墨化膨胀的作用,因此良好的石墨化会减少铁液的收缩倾向。

3. 在高的碳量条件下,为获得高强度的灰铸铁铸件,熔炼过程采用全废钢加增碳剂的工艺,使铁液更加纯净,生产的铸件材料性能高。

优质增碳剂具备的特性

1.颗粒大小适中,孔隙度大,吸收速度快。

2.化学成分纯净,高碳、低硫、有害成分极微,吸收率高。

3.产品石墨晶体结构好,提高原铁液的形核能力。在孕育中增加球墨铸铁的 墨球数量,在电炉铁液中增加石墨晶核。细化、均匀化石墨在铸件中的分布。

4.性能优异、稳定。选用合适的增碳剂有助于降低冶炼生产成本,提高冶炼金属及铸件的质量。

Recarburizerproduct introduction

Recarburizer steelmaking using recarburizer (black metallurgical industry standard of the People's Republic of China, YB/T 192-2001 steelmaking using recarburizer) and cast iron using recarburizer, and add some other materials are useful to the carburant, such as brake pads with additives, friction material. Recarburizer belongs to plus carbon steelmaking, ironmaking raw materials. High quality recarburizer is to produce high quality steel products indispensable auxiliary additives.

Carburant, there are many kinds of raw materials, production process is different, the woodiness carbon, coal carbon, coke, graphite type, etc., and there are many small categories under which various classification. High quality recarburizer generally refers to after graphitization of carburant, under the condition of high temperature, the microstructure of carbon atoms arranged in graphite, so called the graphitization. Graphitization can reduce the impurity content of a carburant, viscosity increasing carbon content, carbon agent to reduce sulfur content.

Recarburizer used in casting, can greatly increase the dosage of scrap steel, reduce the dosage of iron or no iron. Currently most carburant are suitable for electric furnace smelting, also has a few particularly fast absorption rate of recarburizer for cupola. Electric furnace smelting way of feeding, carburant should be put with scrap steel, furnace charge, small doses of adding can choose in the hot metal surface. But want to avoid mass feeding into the molten iron, in order to prevent excessive oxidation and carbonization effect is not obvious and carbon content of casting is not enough. Increased carbon agent, the dosage according to the ratio of other raw materials and carbon content. Different types of cast iron, according to need to choose different types of recarburizer. Recarburizer choose pure carbon graphitized material characteristics of itself, to reduce too much impurity in the iron, carburant choose appropriate which can reduce the cost of castings production.

Customs HS codes: 38249030 separate column name

Recarburizer product features

1. Particle size, porosity, absorption speed.

2. Using petroleum coke burning, high temperature chemical purity, high carbon, low sulfur, extremely harmful ingredients, high absorption rate.

3. Product graphitization degree good, increase the original nuclear capability in the shape of liquid iron. Increased in the inoculation of nodular cast iron ball ink quantity, increase in the electric furnace iron graphite crystal nucleus. Refine the fossils, uniform ink distribution in the castings.

4. Excellent performance, stable.

Packing method

Waterproof woven bags of 25 kg/bag, plus tons of bags or tray, also can provide appropriate packing according to your need.

storage

Product should be stored in clean, dry inside storeroom, prevent to be affected with damp be affected with damp and defiled.

transport

Trunk is clean prior to loading, pay attention to the rain.

Recarburizer for various electric furnace smelting increase carbon cast steel, cast iron, high fixed carbon content, stable performance, easy to absorb, increases the carbon effect is good wait for a characteristic, according to different sulfur content low sulfur and sulfur in the two classes.

Recarburizer usage

1, ingredients when adjusting carbon copies, according to the requirement of the carbon content to melt steel (iron) water, with the metal furnace charge add electric central lower part, carbon absorption rate can reach 90% 95%, carburant don't play no melting slag, otherwise easy to wrap in slag, the effect of carbon absorption;

2, steel (iron) water after melting, adjusting carbon copy, you can add in the steel (iron) water surface, through electric furnace smelting ShiGang (iron), eddy current of mixing or artificial water to dissolve carbon absorption, carbon absorption rate is around 85%.

1, the furnace input method:

Recarburizer for smelting in the induction furnace is used, but the specific use according to the technological requirements are also different.

(1) used in the intermediate frequency electric furnace smelting carburant, according to the ratio of and carbon equivalent requirements with the mixture into furnace lower middle part, recovery rate can reach more than 95%;

(2) liquid iron rongqing if insufficient carbon carbon adjustment, the first net furnace slag, plus carburant, by raising the temperature of iron liquid, or artificial electromagnetic stirring to dissolve carbon

Absorption and recovery can be in 90 or so, if the low-temperature carbonization process, the melt furnace charge only as a part of the molten iron temperature is low, all recarburizer

One-time in liquid iron, at the same time with solid charge pressing it into the liquid iron don't let it show liquid iron surface. The method of iron liquid carbon can reach more than 1.0%.

2, the carbonization stove:

(1) graphite powder injection in ladle

Choose recarburizer graphite powder, blow into the amount of 40 kg/t, is expected to make iron carbon content increases from 2% to 3%. As the carbon content in liquid iron is increased, the utilization rate of carbon

Before the drop, increase carbon iron temperature 1600 ℃, an average of 1299 ℃ after carburization. Graphite powder spraying carbon addition, generally USES nitrogen for the carrier, but under the condition of industrial production, it is more convenient to use compressed air, oxygen and compressed air combustion produces CO, the chemical reaction heat can compensate part of the temperature drop, and reducing atmosphere conducive to improve carburization effect of CO

(2) when the iron using recarburizer

Purpose can be 100-300 graphite powder carburant in package, or from the iron tank with flow into and out of the liquid iron after fully mixing, as far as possible to dissolve carbon absorption, carbon recovery rate is around 50%.

Recarburizer using the matters needing attention

One cannot afford to ignore, carburant in time

Recarburizer to join if time early, easy to make the attached near the bottom, and attached the furnace wall of the carburant and not easy to be melt into the molten iron. , by contrast, to join the time too late, then lost the timing of the carburization, melting, heating up time delay. This not only delays the chemical composition analysis and adjust the time, also may bring the damage due to excessive heat. Carburant, therefore, they join in the metal furnace charge in the process of bit by bit to join as well.

As in the case of the large amount of a join, can combine induction furnace with iron liquid superheat considering operation, ensure carburant in liquid iron absorption time is 10 min, on the one hand, through the electromagnetic stirring effect spread the carburant fully absorbed, guarantee the absorption effect. On the other hand can reduce the carburant in nitrogen content.

Second, join the improvement methods

Don't join, partial, melt the last part, put part (around a pack of hot metal in the bag and back flush furnace carburant in 1 to 2 times, and slag, and alloy.

Have the following several aspects

联系方式:

宁夏华阳活性炭有限公司

联系人:刘德财

电话:18295428798

座机:0952-6691236

传真:0952-6691236

QQ:2281860243

邮箱:2281860243@

网址:

产品图片:

联系方式:

宁夏华阳活性炭有限公司

联系人:刘德财

电话:18295428798

座机:0952-6691236

传真:0952-6691236

QQ:2281860243

邮箱:2281860243@

网址: