概述

双组分缩合型室温硫化

特点

导热性能优异,固化后的导热系数[W/(m·k)]高达0.6,促进电源内部热量及时散发出去,提高驱动电源产品可靠性和

使用寿命;

阻燃性能良好,固化后的阻燃性能达到V-0级,通过UL94阻燃测试;UL证书编号E341043。

更强的附着力,尤其对各种铝型材外壳(如拉伸铝、挤出铝、压铸铝等)、PCB板及各种电子元器件均具有良好的附着力,防护等级达到IP67;

卓越的耐候性,户外长期的高低温及电源内部温度的变化均不会使灌封材料脱胶、开裂、老化等,提高了电源产品的合格率;

独特的双组分固化体系,保证固化过程胶体不收缩,不必接触空气即可进行快速深度固化(3-200mm厚);

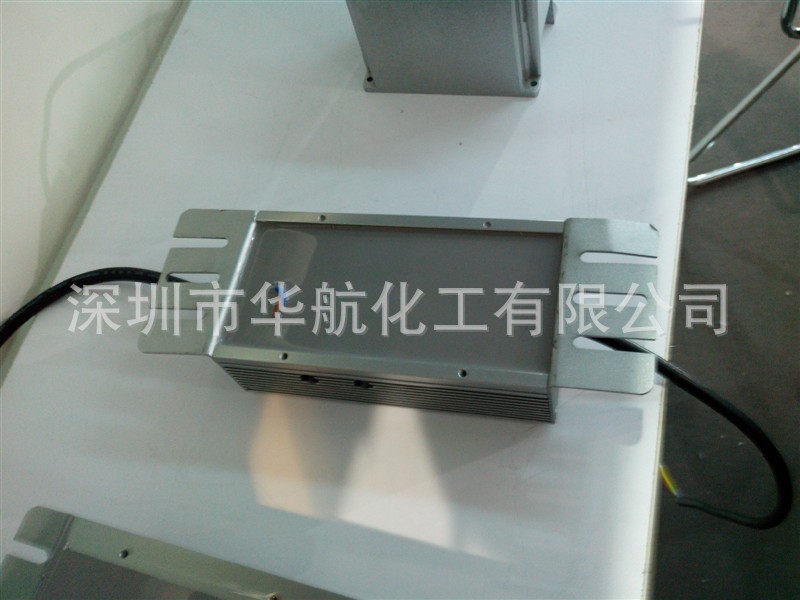

典型应用

LED显示屏灌封

其它电子元器件的灌封保护

| 815 | 815M |

种类 | 双组分(A、B组分) | 双组分(A、B组分) |

混合比(A、B组分) | 10:1 | 10:1 |

外观 | 白色/灰色流体 | 白色/灰色流体 |

密度(g/cm3) | 1.56 | 1.56 |

混合后粘度(mPa.s,25℃) | 2800~3000 | 2800~3000 |

可操作时间(min,25℃) | 30~60 | 120~240 |

完全固化时间(hr,25℃) | 24 | 24-48 |

邵氏硬度 | 35-45(A) | 30-40(A) |

导热率(W/(m·K)) | 0.6 | 0.6 |

阻燃性能 | UL94 V-0 | UL94 V-0 |

以上数据仅供参考,而不宜用作考核指标.

使用方法

准备:使用前务必将胶料上下搅拌均匀,检查硫化剂是否失效。需灌封的部位最好用无水乙醇、丙酮等溶剂擦拭干净。

称量: 按每100重量份胶料加入10份配套硫化剂。适当增减硫化剂的用量,适用期相应的变短或延长,硫化后的橡胶性能也略有改变。

混合:将两组份胶料充分混匀,注意刮擦混配容器的底部和边壁。

脱泡:为保证硫化后的橡胶中不残留气泡缺陷,将混配好的胶料连同混配容器置于真空排泡设备中,抽真空进行脱泡处理。真空排泡过程中,混合物液面可能升高至原体积的3~4倍液面位置,然后自动破泡坍塌。破泡后维持真空4~6分钟,最后释放真空。

灌胶:将胶料用手工或机械灌注,灌注后最好再经真空脱泡。胶料加入硫化剂后即开始硫化交联反应,粘度随时间逐渐

增大,在室温下1小时后胶料粘度可能会增大到难于使用,因此,配胶后应尽量在40分钟内使用完成。

硫化:胶料在室温下经3~4个小时后基本完成硫化,24小时后达到完全硫化。如对电气性能有很高要求,建议一周后进行相关检测及后续操作。也可在初硫化成橡皮后(即室温24小时后)采用加热硫化80℃×2~4小时,加速胶料硫化完全。

包装 贮存 运输

胶料采用大口塑料桶包装,硫化剂采用铁皮桶或塑料瓶包装。胶料的规格有5 Kg、10 Kg、 20 Kg。

胶料应贮存于阴凉干燥处,避免与酸、碱、金属有机酸盐接触,贮存期6个月;硫化剂应密闭保存,贮存期6个月。

胶料按非危险品运输。

注意事项

胶料每次使用前,务必上下搅拌均匀,以保证胶料硫化后品质均一。

硫化剂每次使用后必须盖紧瓶盖,避免长期暴露空气中失效。若发现硫化剂中出现大量沉淀物,表明该硫化剂已失效,不能再继续使用。对需频繁使用硫化剂的情况,建议分装小瓶后使用。

硫化剂可能对皮肤有刺激,使用时应避免与眼睛、皮肤接触。若不慎溅到皮肤上,应立即用大量清水冲洗,情况严重应立即就医。