截面型油墨刮刀:1、截面型油墨刮刀的使用寿命是普通油墨刮刀的七倍。

2、由于截面型油墨刮刀与版滚筒的接触面积始终保持恒定不变,因此,也就能够保证油墨刮刀压力的恒定一致。

3、即使油墨刮刀出现磨损,也不会对印刷阶调产生任何影响。

4、油墨刮刀的压力能够保持最小值,因此,减少了油墨刮刀的磨损,延长了版滚筒的使用寿命。

普通尖头油墨刮刀: 1、更换油墨刮刀片必然会增加设备的停机时间,而且,更换刀片之后再重新开机印刷,还会造成材料的浪费,每次都是如此。

2、重新调节阶调值也要花费一定的时间。

3、更换活件时,也需要更换油墨刮刀。

4、无论是旧油墨刮刀还是新油墨刮刀,在上机之前,都必须要经过重新磨平抛光。

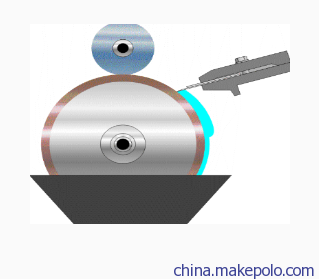

油墨刮刀的角度不论是直线型油墨刮刀还是曲线型油墨刮刀,油墨刮刀的角度都应该是相同的,刮刀轴与版面的最佳接触角度为60度,这个角度能够保证油墨刮刀能够将版滚筒表面多余的油墨刮干净。我们可以看到这样一条直线:连接接触点与版滚筒的中心点两点的直线,油墨刮刀轴线与这条直线的之间的夹角我们一般称为“设置角度(Set Angle)”。这个角度应该在版滚筒静止的时候并且还没有对油墨刮刀施加压力的情况下进行设置。通常把它作印刷机调控的一个参数。当对油墨刮刀施加压力之后,这个角度将会发生轻微的改变,尤其是采用直线型油墨刮刀时,角度的变化要稍稍明显一些,而采用曲线型油墨刮刀时的变化相对来说则比较小,因为在压力的作用下,曲线型油墨刮刀会朝滚筒方向弯曲。一般来说,10~40度之间的角度在大多数印刷机上都适合。

油墨刮刀的位置是由油墨刮刀和压印点共同决定的,也就是说,油墨刮刀的位置就是版滚筒上从油墨刮刀接触点到压印点之间的距离。决定油墨刮刀位置的因素有许多,比如印刷机的速度(与油墨干燥速度有关),如果印刷速度慢,且油墨的干燥速度快的话,油墨刮刀和压印点之间的距离就应该近一些。

油墨刮刀的压力

在保证有效地刮墨并控制输墨量的前提下,油墨刮刀与版滚筒表面的接触压力应尽可能地轻。更换新活件时也应该随之更换油墨刮刀,而且要固定在预定位置处,并设置好油墨刮刀的角度。

安装好油墨刮刀之后,还要打开油墨循环系统,让滚筒以一定的速度运转一会儿。这样做的目的主要是为了消除油墨刮刀刀口任何小的缺陷(比如裂缝、缺口、毛边等)带来的不良影响。如果用显微镜观察版滚筒上的网穴的话,你会发现其边缘十分粗糙,这些毛边起初还只是磨损油墨刮刀的边缘,久而久之,油墨刮刀就会不起作用,甚至会影响生产。任何刮墨系统都需要施加一定的压力,以确保沿滚筒长度方向(径向)接触的一致性。如果油墨刮刀压力过大的话,将会完全改变“接触角度”,严重的话还会造成接触角度非常小,不能很好地刮干净版滚筒上多余的油墨,需要进一步增大压力。这样一来,过大的压力会造成版滚筒的迅速磨损,并且极大地削弱油墨刮刀的刮墨作用。通过观测发现:在工作状态良好的刮油墨刮刀系统中,油墨刮刀的接触角度大都在60度左右。

我公司刮刀广泛用于各个行业,

1.墙纸厂印刷油墨刮刀0.152×30/40正宗日本SK4、C100料中速油墨刮刀

2. 锡箔铝箔医用敷料印刷涂布油墨刮刀

3. 塑料彩印油墨刮刀0.152×30/40mm中速日本SK4、C100料油墨刮刀

4. 辊筒机油墨刮刀(厚度:0.152mm,0.20mm,0.30mm,0.40mm,0.50mm)

5.涂布机油墨刮刀0.152×60mm

6.涂布机复合机滚涂机油墨刮刀

7.印刷机刮刀0.152×40中速油墨刮刀

8.双刃刮刀片0.152×40mm×100米/盒

9.德国中高速装饰纸印刷油墨刮刀

10.装饰纸印刷油墨刮刀

11.0.152×60×100米/盒瑞士超高速油墨刮刀

12.装潢装饰材料印刷用油墨刮刀0.152×40

13.薄纸纸塑复合薄膜印刷涂布油墨刮刀

14.双刃刮墨刀片0.152×60/50精密高速油墨刮刀

15.凹版机刮刀0.152×50印刷机油墨刮刀

16.陶瓷辊筒印花机油墨刮刀:可根据客户订做任何规格。如:700×0.15、710×0.15、800×0.15、810×0.15、1000×0.15、1300×0.15、700*0.20、710*0.20、800*0.20、810*0.20

油墨刮刀的作用是将版滚筒表面多余的油墨刮掉。为了提高刮墨效果,在版滚筒转动的同时,油墨刮刀也在版滚筒表面上左右移动。这样一来,就能够减少对局部固定位置(图文部分边缘轮廓)的磨损,并能够避免油墨在油墨刮刀底部的聚积。

油墨刮刀的磨损

在沿滚筒的长度方向上,图文部分对油墨刮刀的磨损程度并不相同,这一点十分重要。油墨刮刀的磨损主要发生在与图文区域相接触的部分,因此,在印刷不同的图像时如果仍然采用相同的油墨刮刀的话,可能就无法彻底刮干净滚筒上多余的油墨。这样一来,就会引起条痕和脏版。为了能够刮净版滚筒上多余的油墨,就需要增大油墨刮刀的压力,但是,无论何时都应该尽量避免这种情况的发生。最好再换一根新的油墨刮刀并避免施加较大的压力