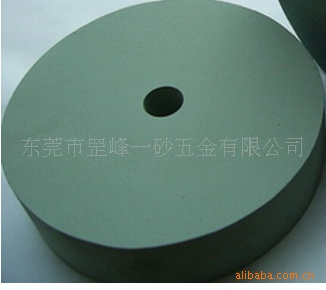

绿碳化硅(GC)砂轮,绿碳化硅材料,特别适合磨削硬度高,脆性大的材料,如光学玻璃,硬质合金等,近几年随着合金行业发展,我厂研制出磨削钛合金材料的绿碳化硅砂轮配方,不烧伤,不粘屑,光洁度好。可根据厂家具体要求制定砂轮配方。

不锈钢的韧性大,热强度高,而砂轮磨粒的切削刃具有较大的负前角,磨削历程中磨屑不容易被切离,切削阻力大,挤压、摩擦剧烈。单位面积磨削力很大,磨削温度可达1000℃~1500℃。同时,在高温高压的作用下,磨屑易粘附在砂轮上,充塞磨粒问的空隙,使磨粒失去切削作用。不锈钢的类型不同,发生砂轮堵塞的情况也不同。我公司生产的磨不锈钢砂轮在原材料的选择上,采用优质的原生一级砂,同时生产过程利用国内最先进的微电脑自动控温燃气隧道窑,代替了原来的用肉眼观测温度的土式窑,生产过程全部采用数字化自动控温,所生产的砂轮拉力强,暴露好,稳定性好,每一批砂轮硬度、粒度均匀一致,耐高温,解决了砂轮在工作时产生的堵塞现象。

工件加工后表面质量直接影响被加工工件的物理、化学及力学性能,产品的工作性能、可靠性、寿命在很大程度上取决于主要零件的表面质量,表面质量好的零件会在很大程度上提高其耐磨性,耐蚀性和抗疲劳破损能力。砂轮平面全部采用金刚石磨削为净平面,避免了以往的钢砂磨磨削形成的麻平面,使成组砂轮厚度偏差不大于0.5mm,两端面平行度公差不大于0.2mm,杜绝了在使用时产生的偏差,使磨削的工件更标准,表面光洁度更高。

磨削不锈钢时磨削用量的大与小,将对磨削力、磨削温度、工件磨削后表面质量有很大影响。提高砂轮速度,可使磨削力减小,但使磨削温度增高。磨削深度、磨削力和磨削温度都增大,工件容易产生磨削烧伤。砂轮速度、磨削深度增大,磨削表面残余拉应力将增大。所以磨削铸件钢时磨削用量应稍小一些,砂轮速度一般不超过30m/s,磨削深度一般小于0.02mm,精磨时磨削深度αp≤0.01mm。其中,外圆磨削用量。砂轮速度为(20~28)m/s;工件速度为(20~30)m/min;粗磨时磨削深度为0.02mm,精磨时磨削深度为0.01mm;工件纵向进给量为(1/8~l/4)Bmrn/r,精磨时取小值。内圆磨削用量。砂轮速度(20~30)m/s。工件速度为(20~28)m/min,磨削深度为(0.05~0.01)mm/dst,,纵向进给量为(1/6~l/3)Bmm/r。平面磨削用量。砂轮速度为(15~30)m/s。工作台速度(15~25)rn/min;磨削深度为(0.01~0.025)mm,精磨时取小值;横向进给量为(1/10~1/4)Bmm/dst。

磨削不锈钢前的砂轮的准备工作也很重要。包括:安装、平衡、精整和修整。砂轮准备不好,将成为以后很多磨削问题产生的根源。首先,要按照砂轮制造厂的指导书安装砂轮,保证砂轮在修整前处于较好的原始平衡状态和最小的跳动。第二,安装时要仔细操作以免碰伤砂轮内孔。砂轮内孔在高速旋转时承受巨大应力,搬运和安装失当往往是砂轮启动时导致爆裂的原因。第三,安装陶瓷结合剂砂轮时,必须用纸质垫圈。第四,用平稳的扭矩和松紧度上紧法兰盘。安装完毕后,砂轮应依次作粗平衡、修整、和精平衡,然后再开始磨削。若砂轮原始状态很不平衡且跳动很大,则常需作附加修整及再平衡。砂轮良好的平衡会使磨削表面持续保持良好光洁度,并使寿命延长。同时,正确的修整会使砂轮保持稳定的磨削表面和磨削作用。

磨削不锈钢时,一般以采用36号、46号、60号中等粒度的砂轮为好,此中粗磨时,采用36号、46号粒度,精磨用60号粒度。为了同时适用于粗磨和精磨,则采用46号或者60号粒度。 硬度方面 应选用硬度较低的砂轮,以提高自锐性。一般选用G~N硬度的砂轮,此中以K~L使用最为普遍,使用微晶刚玉作磨料的内圆磨砂轮,则以J硬度为好。 为了避免磨削历程中砂轮堵塞,砂轮组织应选较疏松的,一般选用5号~8号较为合适。

东莞罡峰一砂五金有限公司生产各种规格的平行及异型陶瓷结合剂砂轮,树脂结合剂砂轮,包括平向砂轮,筒形砂轮,单斜边砂轮,杯型砂轮,碗型砂轮,碟型砂轮,无心磨砂轮,曲轴磨砂轮,内圆磨砂轮等。另外还供应切割片、各种油石磨石等。东莞罡峰一砂五金有限公司以雄厚的实力、合理的价格、优良的服务与多家企业建立了长期的合作关系。罡峰期盼与广大客户携手并进,共谋发展。谢谢!

我们也可以根据您的要求单独为您定做非标磨具,解决您在不同的行业不同的要求。