详细内容

利用超高压技术可以把普通的自来水加压到250-400Mpa压力,然后再通过内孔直径约0.15-0.35mm的宝石喷嘴喷射形成速度约为800-1000m/s的高速射流,俗称其为水箭、水刀,该水刀具有很高的能量,可用来切割软基性材料。如果再在水刀中加入适量的磨料则几乎可以用来切割所有的软硬材料。

超高压水切割的特点

可以对任何材料进行任意曲线的一次性切割加工(除水切割外其它切割方法都会受到材料品种的限制);切割时不产生热量和有害物质,材料无热效应(冷态切割),切割后不需要或易于二次加工,安全、环保,成本低、速度快、效率高,可实现任意曲线的切割加工,方便灵活、用途广泛。水切割是目前适用性最强的切割工艺方法。

水切割与激光切割比较

激光切割设备的投资较大,目前大多用于薄钢板、部分非金属材料的切割,切割速度较快,精度较高,但激光切割时在切缝处会引起弧痕并引起热效应;另外对有些材料激光切割不理想,如铝、铜等有色金属、合金,尤其是对较厚金属板材的切割,切割表面不理想,甚至无法切割。目前人们对大功率激光发生器的研究,就是力图解决厚钢板的切割,但设备投资、维护保养和运行消耗等成本也很可观。水切割投资小,运行成本低,切割材料范围广,效率高,操作维修方便。

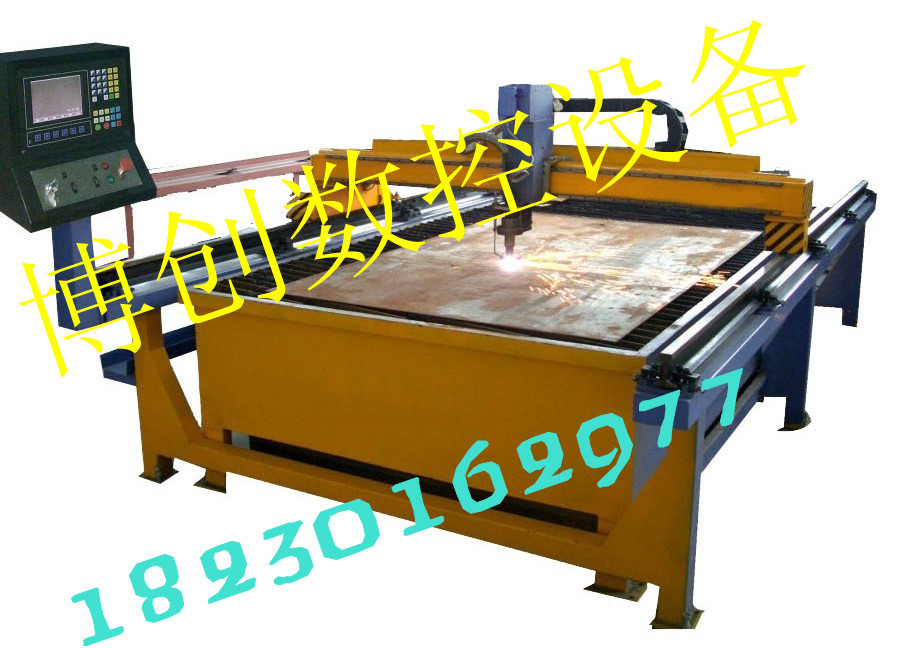

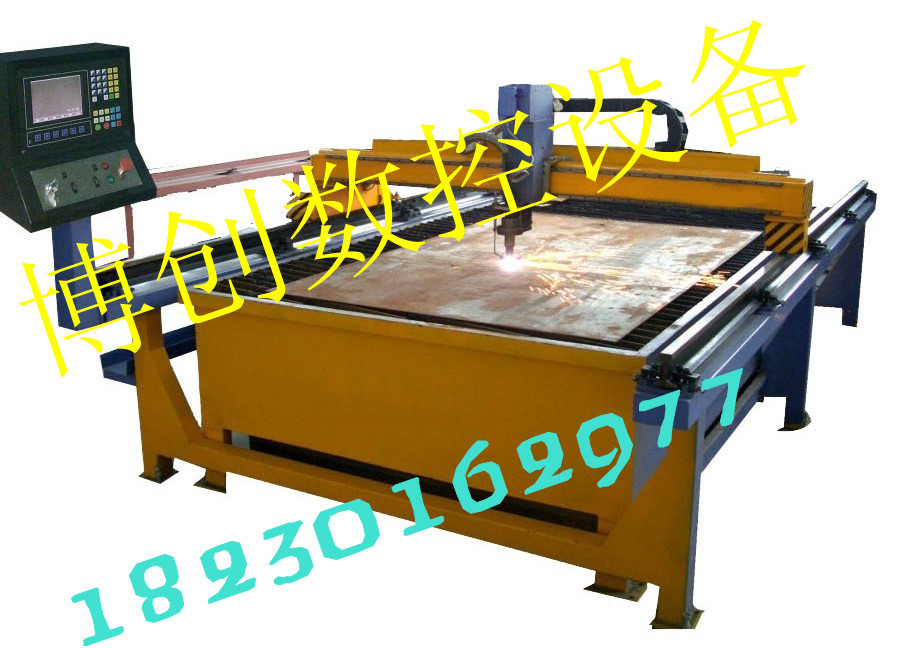

水切割与等离子切割比较

等离子切割有明显的热效应,精度低,切割表面不容易再进行二次加工。水切割属于冷态切割,无热变形,切割面质量好,无须二次加工,如需要也很容易进行二次加工。

水切割与线切割比较

对金属的加工,线切割有更高的精度,但速度很慢,有时需要用其它方法另外穿孔、穿丝才能进行切割,而且切割尺寸受到很大局限,水切割可以对任何材料打孔、切割,切割速度快,加工尺寸可选余地大。

水切割与其它切割方法比较

对一些金属零件可采取冲剪工艺方法,效率高、速度快,但需要特定的模具和刀具,水切割与该切割方法相比柔性好,可随时进行任意形状工件的切割加工,尤其在材料厚、硬度高等情况下,冲剪工艺将很难或无法实现,而用水切割方法则较为理想;火焰切割也是金属领域常用的切割工艺,切割的厚度范围非常大,但与水切割相比其热效应明显、切割表面质量和精度较差,另外水切割能很好地解决一些熔点高、合金、复合材料等特殊材料的切割加工。

在玻璃、石材、陶瓷等切割加工行业,传统的方法是用金刚石刀具进行切、锯、铣等,切割的厚度范围非常大、速度较快,但对常规厚度的板材,水切割可进行高精度的任意曲线的切割加工,成品率高,降低生产成本,且大大提高加工产品的附加值。

材料尺寸较为固定、上下料相对方便的场合。

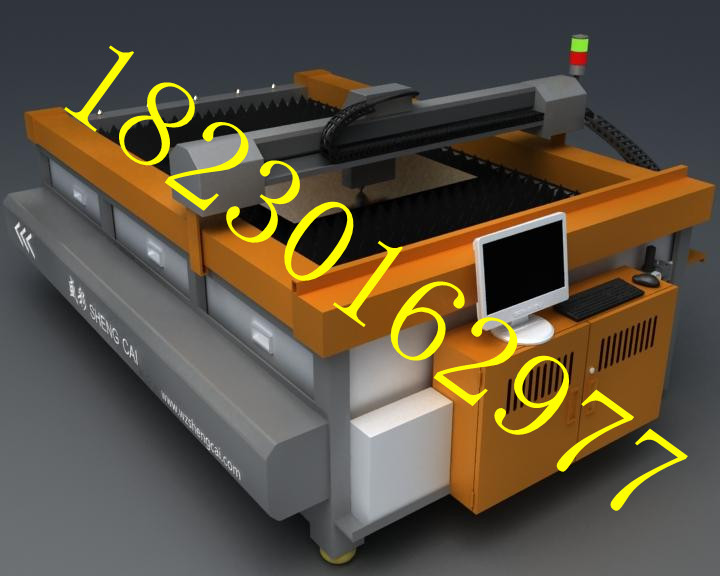

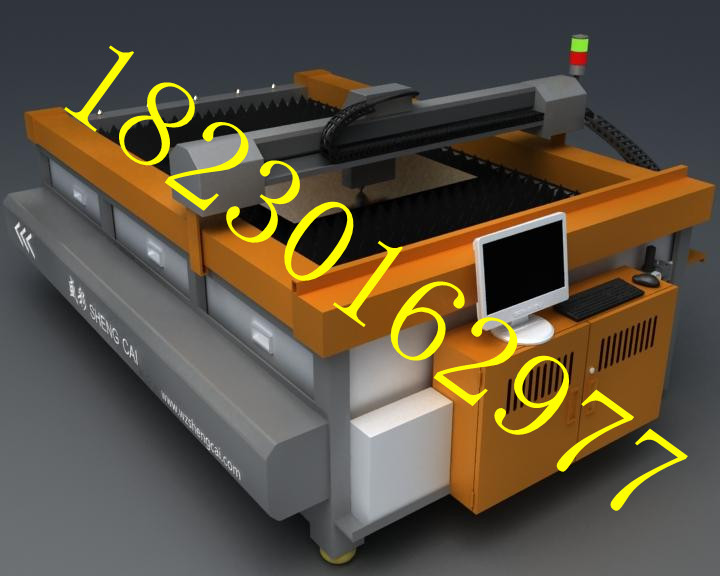

CNCNG系列数控超高压水射流切割机 (水刀)

型 号 CNCNG-1515【点此询价】 CNCNG-1525【点此询价】 CNCNG-1530【点此询价】

工作台尺寸 X 轴 1600mm 1600mm 1600mm

Y 轴 1600mm 2600mm 3100mm

切 割 行 程 X 轴 1500mm 1500mm 1500mm

Y 轴 1500mm 2500mm 3000mm

Z 轴 80mm (可根据用户要求更高)

驱动电机 进口交流伺服电机(日本安川、三菱、松下、施耐德等)

NC控制系统 进口

控制精度 ±0.01mm

定位精度 ±0.025-0.05mm

快速定位速度 0-9000mm/min(特殊可达15000mm/min以上)

切割厚度 0.5-150mm

割缝宽度 0.3—1.5mm(根据厚度及材而定,系统可补偿)

电 源 220/380/415 VAC, 50/60 Hz

特点:

符合CE标准;集多项专利强势打造;

一体化工作台 运行平稳;

自动润滑 维护方便;

集成化程度高 经济实用。

坚实可靠的整体设计:

面板全不锈钢设计,品质高贵,经久耐用;

精心设计的一体化钢架结构,坚固稳定,占地小,使用方便;

采用水刀专业CNC系统与交流伺服驱动,加工效果最佳;

主要元器件选用国际品牌,质量一流,工作可靠。

引领行业的局部细节:

集中自动润滑系统,人性化设计,使设备的维护更方便;

结实耐用的品牌拖链,运动灵活;

精心选择的专用软电缆,耐用可靠;

高品质的传感器,为机床提供可靠的软硬限位,安全有保障。

精心打造的一体化方案:

机床导轨采用复式防护,外加软帘,双重专业保护;

Y向采用单电机同步带双驱动,有效保证运行精度;

采用国际品牌高品质滚珠丝杆和导轨,

保证零件加工的高精度,传动平稳,经久耐用。