产品概述:

制浆造纸产业装机容量大,生产连续性要求高,但大部分造纸厂设备陈旧,工艺落后,尤其调速方式落后,通常需要调速的设备有造纸机,纸板机,复卷机,超级压光机,切纸机,锅炉鼓风机、引风机,补水泵,循环泵,净水泵,污水泵,纸浆泵,碱回收泵等。

一、国内造纸设备的调速方式现状

制浆造纸产业装机容量大,生产连续性要求高,但大部分造纸厂设备陈旧,工艺落后,尤其调速方式落后,造纸厂需要调速的造纸设备采用以下几种调速方式调速:

•更换异步电机的皮带轮进行有极调速;

•交流整流子异步电机小范围的无极调速;

•直流发电机组---直流电机调速;

•可控硅整流装置-----直流电机调速(小纸厂常用);

•电磁离合器----鼠笼电机调速;

•异步电机配用伞形皮带轮小范围调速(切纸机多用此);

•交流变频器----异步电机无极调速。

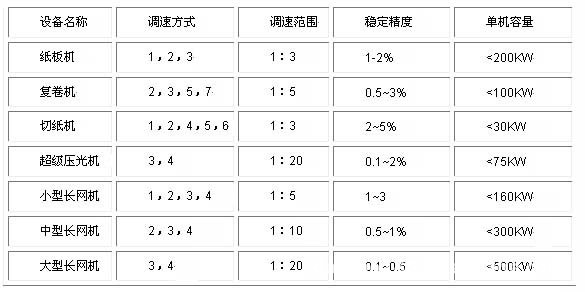

二、造纸厂的调速设备概况

造纸厂通常需要调速的设备有造纸机,纸板机,复卷机,超级压光机,切纸机,锅炉鼓风机、引风机,补水泵,循环泵,净水泵,污水泵,纸浆泵,碱回收泵等。

具体的调速简况如下:

低速纸机多为异步电机总轴传动,单机容量大。老式中速纸机也为总轴传动,新型的均为直流电机分步传动。目前高速纸机都是直流电机分步传动。一般有7~14个分步,装机容量约为3000KW,单机容量约在200~500KW。

三、造纸厂应用交流变频调速技术的实效

造纸厂属于轻化工企业,是一级防火单位,对防火要求很严。比如造纸小复卷机,很多都采用可控硅装置------直流电机的调速方式,但因复卷机四周的纸屑,粉尘多,必须经常打扫,否则纸屑积集在整流子四周会因电刷打火燃烧,严重的威胁安全生产。由于复卷机操纵频繁,需再生制动,因此原直流电机的碳刷磨损严重。必须定期打扫,换刷。不仅维修用度高,而且影响生产进度。

在造纸厂应用交流变频技术,有如下优点:

1.变频器体积小,重量轻,不必另设控制盘,相对于可控硅装置占地面积大大缩小,而且安装轻易,调试简单,操纵方便,噪音小,无振动。

2.调速精度完全满足造纸生产要求,当负荷变化或电网电压波动时,电机转速无变化,适应性强。

3.具有完善的保护功能,可靠性强。

4.变频用具有自我诊断的功能,检验方便,大大的减停机检验的时间。

5.节电效果明显,一般在20~40%左右。

6.实现了无极调速,当变换生产品种,进行设备抢修,更换毛布铜网,或发生其他故障时,均可以不停机调速,从爬行,慢速到设定速度均可以随意调整,大大减轻了工人的劳动强度,缩短了检验,试车的时间。既增加了产量。又延长了器件的使用寿命。

7.变频器有软启动的功能,非常适适用于软启动的调速设备(复卷机,超级压光机)。

四、造纸机的理想拖动系统

国内造纸行业中,纸机拖动系统无论是单机总轴传动,还是分步传动,大多采用晶闸管,整流双闭环调速稳速系统。如1880造纸机,该系统控制部分所用元件及系统的成套技术比较落后,各类技术参数分散性较大,所组成的放大器漂移大,受温度影响敏感,电路元件多,焊点多,插接点多,可靠性差,抗干扰能力低,导致系统稳定性差,直接影响纸机产量及产品质量。具不完全统计,上述系统稳定率低于85%,年维修用度昂贵,该系统所存题目如下:

•稳定精度低,速度波动频繁。

•测速机碳刷及换向器的接触不良等造成速度波动。

•受温度的变化而造成速度的慢漂移。

•系统维修用度高,值班室不能离人。

•车速慢,仅80m/min,车速无法进步,针对上述题目,采用交流变频器替换原晶闸管拖动系统。

该系统自动化程度很高,内部具有转差自动补偿控制,能自动根据负载电流的变情况检测到其变化信号,调整其输出频率,从而达到在负载变化时输出频率自动跟踪的目的。另外,还增加了一个转速检测及跟踪环节,既由转速编码器检测到的电机转速信号反馈到变频器的给定端,完成速度跟踪的任务。该系统安装调试完后,投运一次成功,运行以来系统运行可靠,稳定,操纵简单方便,无须专人值班,车速可以达到500m/min。在线无极调速,稳定率达到95%以上,完全解决了直流拖动系统存在的题目,从而进步了产品的产量和质量,降低了消耗和本钱,减轻了工人的劳动强度,节能35%以上,(直流系统总负荷75A/380V,交流系统为45A/380V)。节能效果明显。

五、变频器在连续蒸煮装置中的应用

在造纸行业中,很多电机须经调速才能使生产正常进行,如造纸车间因各段烘缸的线速度不同,要对每段烘缸进行调速,一般均采用直流调速。制浆车间连续蒸煮工段,众多纸厂已采用先进的湿法备料工艺,即用水洗涤苇片达到除渣,预浸的功能。由于环境极为湿润,其它调速方式不能满足生产条件,交流调速是最好的方法。用一台变频器对37KW的电机调速,拖动一台37KW的苇片泵,为连蒸部分输送经洗涤后的苇片。根据电机不同转速改变苇片泵流量,并利用其它手段控制其苇片浓度,使输送的苇片量桓定并达到设计产量所需苇片量,并要苇片泵在其正常运行范围内工作,要达到以上要求,变频器是最好的选择。

1.湿法备料工艺流程简介。

苇片送到洗涤器内,供液泵将净水注进洗涤器内,在洗涤器中水和苇片混合,搅拌器使水和苇片混合物形成涡流洗涤,渣滓由排渣器排出,洗净的苇片和水由苇片泵抽出送到脱水机,脱水后苇片以一定干度送到连蒸部分,湿法备料中需要自动化仪表控制洗涤器液位,苇片泵流量等参数。

2.控制系统简介

•进水流量控制:包括流量变送器,电器调节器,液位检测器三部分。

•苇片泵转速控制:包括变频器,调节器(显示,给定作用)两部分。

•洗涤器液位控制:包括压力变送器,配电器,调节器三部分。

控制系统如下:以控制洗涤器液位(80%)为主使进水量,进苇片量和出苇片与水混合物量达到动态平衡,在产量一定时苇片消耗量一定,,因而在洗涤器中苇片的浓度保持一定时,苇片泵抽苇片和水混合物的流量也就是一定的,但浓度是人工测出的,因此要调节流量。在实际生产中,输送的苇片量基本满足生产需要,并保持一定,使苇片泵流量稍大,故浓度降低,这样不易发生阻塞。苇片泵流量不经常改变,由液位控制部分检测液位,液位变化时,由液位控制部分给进水流量控制液位量,而改变进水流量。

3.有关工艺参数:

设计蒸煮能力60t/d(2.5t/h)

得浆率40%

苇片用量125t/d(5.2t/h)

洗涤器液浓度3%

苇片泵流量170m3/h

4.试运行中的几种方案

在连蒸试机中,曾不用变频器,但试机中发现用四级电机流量太大,远超过液位进水控制范围,若用六级电机,则扬程不够,苇片抽不上来,故用四级电机。曾想通过改变电机泵叶轮尺寸以减少流量扬程,但叶轮减小后,流量则不能改变。使用变频器后,通过调速改变流量,使系统正常运行。

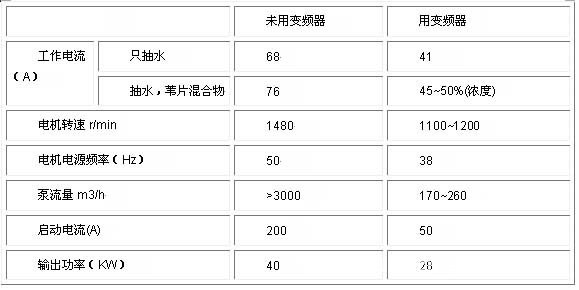

列下表供比较(泵:37KW,电机:37KW,转速:480r/min,△接法,额定电流70A)

由上表可见,未用变频器时,电机,泵过载,在测试中发现运行不到半小时时,泵轴承及电机发烫,为保设备安全,只好停机,且洗涤器液位不能稳定,液位一直在下降.

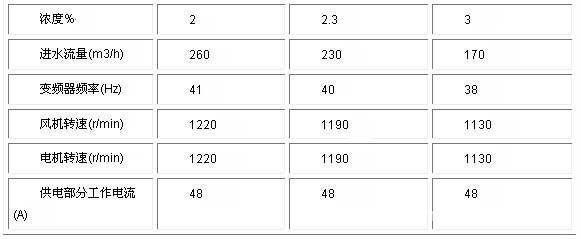

5.使用变频器后工艺参数实测数据

在实际生产中,洗涤器浓度3%是不轻易控制的,实测两次数据如下(3%为设计指标)

6.变频器安装情况

洗涤器旁极为湿润,故变频器安装在MCC柜(电机集中控制柜)室内,距苇片泵约15m,由电缆电器连接,安装严格按说明书,接地妥善处理,距安装试运行发现,接地非常重要,在不连接电机地线时,因变频器的谐波较丰富,在电机接地线上感应出对地4v的电压,电机三相线也有感应电流,从而造成计量仪表误差和三相不平衡(在只抽水时,曾测三相电源电流未接地时为36A,50A,50A,接地后三相电流为41A,40A,41A)。

7.运行情况

运行中,严格执行操纵规程,不可违章操纵.从变频器使用情况看,除其优良的调速性能外,启动时对叶轮损伤很小,变频器有软启功能,启动电流小,有效的保护电机.使用变频器,不仅有很好的节能效果,而且能满足生产工艺要求,产品质量,产量进步.假如运行频率在40Hz以下,节能就能达到30%以上.

六、1760抄纸机变频改造实例

我公司为某纸厂改造一套原设计为可控硅双闭环控制传动1760中抄纸机,是二期工程的主生产线,原设计为12个分部220m/min车速,可以生产铜版原纸双胶印刷纸,静电复写纸,等高档文化用纸。其后厂里为解决新上项目---印刷厂无碳复写纸生产线的配套题目,决定对未投产的该生产线进行技术改造,自控系统提出要求:水分,定量,微机在线检测与自动控制,主传动要求车速由220m/min进步到350m/min,电机容量加大,由原来的12个分部300KW进步到14个分部500KW。经性能价格比确定,自控系统(包括主传动)全部上微机,原则是:引进关键设备,国内配套。为此我们确定主传动选用普传系列产品变频器进行调速,并利用其通讯功能将抄纸机的工作过程用微机进行控制和治理。

(一)变频器主要技术指标

1、调速范围宽,变频器的调速范围很宽能适应各种调速设备的要求,频率范围0~400Hz可调。

2、控制精度高,变频器的数字设定分辨率为0。05Hz,模拟设定分辨率为0。2Hz。

3、动态特性好,变频器侧采用自关断器件IGBT速度快,负载电压和频率受控于变频器的CPU,故调节速度快,系统动态特性好。

4、控制功能很强,适合多种不同性质的负载和不同的控制系统,通过端子可与各种频率设定信号接口。如0~10v,4~20mA,可通过端子控制正反转,多点停车等。

5、保护功能很强,变频器有13种保护功能常用的有过压,欠压,过流,过载,过热等等。

6、变频器通讯功能强大,如配上传行口,能方便地与计算机和PLC通讯,并可在其上面设定或修改变频器的参数,且能控制变频器的运行状态和速度给定,并能监视变频器的各种运行参数,使复杂的多机控制系统易于实现。

(二)系统改造要求

1、主要技术指标:

•在电网电压变化15%环境温度变化-100C~400C等条件下,变频器输出频率稳定,运行可靠。

•机械特性:要求负载变化20%时,系统转速变化率〈0.4%。

•稳定精度:在规定电网电压于负载条件下,开机1小时后到8小时,16小时,24小时连续测定变频器及速度变化率〈0.1%

•调速精度0.01%。

2、主要功能要求:

•保护功能:OU,OC,LU,OH,OL,及电机过热保护等

•通过对纸机速度,断纸信号的检测,可自行计算班产量,日产量。

•定时打印,定量控制水分,控制均匀值,车速,纸浆,浓度,流量,气压,断纸次数,停机时间等各种数据,并打印班报表,日报表等。

•具有多条V/F曲线选择及自适应功能,转差率补偿功能等等。

•由于本系统微机控制部分为双机,一运行一热备,与水分,定量控制系统保持相对独立,可在需要时切断它们之间的联系,而将一台微机改办为办公设备,利用中文处理软件编制打印各种文件。

(三)应用变频器后的实效

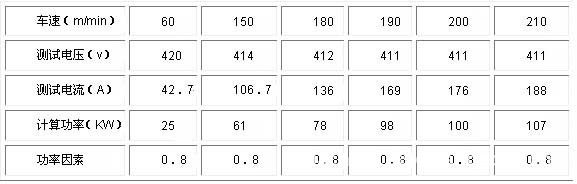

该生产线14台电机,总的装机容量为496KW,利用变频调速后运行的实测如下:

该厂1760/330纸机变频改造的实测如下:

1、取代了国内大部分纸机所用的可控硅---直流电机调速方式,使得生产更加安全,不必担心纸屑积聚在整流子四周因电刷打火而燃烧,也不会因碳刷磨损更换停机而影响生产进度。

2、变频器体积小,重量轻,相对于可控硅装置占地面积小,而且安装轻易,调试简单,操纵方便,噪音小,无震动。

3、调速精度完全满足生产需要,当负荷变化或电网电压在340~420v范围波动时,电机转速基本不变。

4、先进的微机通讯功能使得对纸机的控制和操纵更加简单明了,大大地进步了整个系统的效率。

5、由于实现了无极调速,当变换产品品种,进行设备检验更换毛布铜网,或发生其他故障时,均可实现不停机调速,从爬行满速到正常速度可以随意调节,大大减轻了工人的劳动强度,也缩短了检验,试车的时间,既增加了产量,又延长了易损件的使用寿命。还有利于进步产品质量,其经济效益非常明显,如改造前纸机只能生产60~100克的铜板原纸和60~70克的静电复写纸,改造后还可生产40~55克无碳复写原纸,产量由原来的6000吨进步到万吨。

6、节电效果十分明显,一般节电10~40%

7、减少了电机的启动电流,非常适用于复卷机,压光机等需要软启动的设备。

(四)纸厂锅炉鼓风机,引风机,净水泵,循环泵,排污泵,污水处理搅拌`碱回收泵,风机等,都可以采用变频调速调节方式取代传统的阀门调节,不仅节电效果明显,高达30~70%,而且改善了流量,流速和压力控制精度,进步产品质量和产量,综合效益好。

(五)在实际应用中碰到的题目及解决方案

由于变频器分别驱动各自的电机,当生产工艺要求其中八台电机必须连动时,如1760抄纸机中传动部分的真空吸移辊(15KW)沟绞辊(37KW)。真空压榨辊(35KW)互相之间用毛布相连,此时由于各电机转速的微小差异,可能其中,某台电机会出现过压现象,此时,只要将驱动此三台电机的变频器的直流部分并联即可。