焊接中心

一、 焊接中心设备配置

根据用户对焊接的要求及工件情况,设备配置

N×N(电动/手动可选)(回转/固定可选)(带台车/不带可选)操作机 1套

焊接电源(根据用户使用可选) 1台

滚轮架 (也可选配变位机) 1~2套

二、 焊接中心-操作机

其主要性能特点如下:

1) 立柱和横梁均采用整体箱形结构,机械强度高,稳定性好,结构紧凑。立柱具有较好的钢性。

2) 横臂伸缩采用变频无级调速,起动力矩大,调节精度高、速度平稳,在网路电压波动±10%,焊接速度波动值不超过±3%。

3) 横臂伸缩采用齿轮齿条副啮合传动,传动精度高,无爬行,无抖动。

4) 导轨焊后经震动时效消除应力。经刨、铣成形使用寿命长、稳定性好。

5) 横臂与托架升降采用链条恒速升降方式,升降平稳、均匀、安全系数高,立柱内配置重平衡装置,设有安全防坠自锁装置。

6) 托架上安装有行走滑轮组件和横臂行走减速机,在托架板上连接有一条链条和防坠落保险装置。升降用的链条通过立柱顶端的减速机联结到平衡配重块上。

7) 立柱下部安装回转支承,电动回转,手动锁紧。

8) 配有多功能手持、悬挂式操作手控盒,可对横臂升降、横臂伸缩、调速进行操作,对机头“X”轴“Y”轴微调进行控制,操作使用简单可靠方便。

三、 焊接中心-滚轮架

1) 系列滚轮架由一台主动架和一台从动架组成为一套,不需制作安装基础。

2) 主、从动架采用型钢钢板结构支架,承重轴等主要零配件均采用优质钢材制造,在加工成活前均经过调质处理,钢性强,综合性能好,承重量大。

3) 主、从动架各有四只滚轮,主动架上四只滚轮均为同步主动轮。滚轮安装在侧板组件内。滚轮采用整体式滚轮的结构。中间的橡胶滚轮采用特殊橡胶配方和特殊的硫化工艺制成,具有较高的承载能力和耐磨性能,不宜老化,不宜脱胶,可较长时间使用不用更换滚轮,减少维修费用和维修时间,具有较好的使用性能。

4) 自调芯滚轮架摆臂自适应不同直径工件要求。滚轮组件钳形架的回转轴具有较强的刚度,工件放置在滚轮组件上时,回转轴与其轴孔间良好的配合间隙可保证钳形架随着工件打开合适的角度,满足不同直径工件的回转要求。在回转轴上设计制作有油线槽,可经常加注润滑脂保证其良好的润滑。

5) 主、从动架各轴孔一次装卡镗床加工,各轴线平行度好,窜动量小。滚轮组件内安装的是国内知名生产厂家生产的优质调心滚子轴承,使用该轴承具有承载能力强,本身所具有的一定自调心性能可减少一些承载过程中的弹性变形,使滚轮架具有较长的使用寿命,减少维修费用和维修时间,具有较好的使用性能。轴承内所使用的润滑脂为锂基润滑脂,具有较好的润滑性能。

6) 主动架四只滚轮全齿啮合,传动齿轮与驱动减速机联接为“十”字联轴器,使用该种联轴器传动可靠,所传递的扭距大,并可对微量的不同轴度进行适量的补偿。所有传动齿轮均采用优质钢材制造,齿面表面淬火,配以经常加注润滑脂进行润滑,可长时间使用不用更换齿轮。在传动齿轮的外侧,安装有齿轮护罩。

7) 采用进口丹佛斯AV系列变频器无级调速,各参数可预置并数显,调速范围宽,运行平稳,具有过压、过流、过载、过热多重保护。

8) 主、从动滚轮架上的所有滚轮组件均以滚轮支架的轴心线向两边对称进行分布,并且各个滚轮的高度相一致,从而可保证工件在滚轮架上正常地进行运转。并配置有吊装钩可方便的对滚轮架进行吊装。

9) 主动滚轮架由两能转动一定角度的滚轮装置、底座、减速机及电机蜗轮蜗杆减速机组成。本滚轮架通过一蜗轮蜗杆减速机驱动两蜗轮蜗杆减速机从而驱动滚轮旋转。工件旋转时能对两边的摩擦力平衡地分配,对工件旋转起到平稳和驱动能力加大的作用,对工件的加工质量起到有力的保障。橡胶轮两边有金属轮,能对橡胶轮起到保护,并相应承载一定的工件载荷,对提高摩擦力大有帮助,确保橡胶轮能长时间的使用。由于自调式滚轮架的滚轮装置能转动一定角度,故随工件规格大小能自动调整从而保证工件旋转时平稳,连续。减速机润滑采用油浸式全封闭,可消除焊接溅污、熔渣、灰尘和异物侵入,从而获得免维护和长寿命特点。底座为箱式结构,具有很强的承载能力。

10) 配有远距离手持操作盒,使用简单方便,也可与操作机配套使用,实现联机操作。

11) 整个滚轮架具有较强的刚度和稳定性,外型美观,具有稳定可靠的使用性能,维护保养简单,使用寿命长,维护费用低。焊接滚轮架的设计制造完全按照国家“JB/T9187-1999”焊接滚轮架行业技术标准中的相关规定和进行设计制造。制造过程中严格遵守本企业质量保证体系中的相关标准进行生产,保证产品的生产质量。

12) 本单位还可为客户专门设计制作特殊用途的滚轮架以及其他焊接辅机产品。

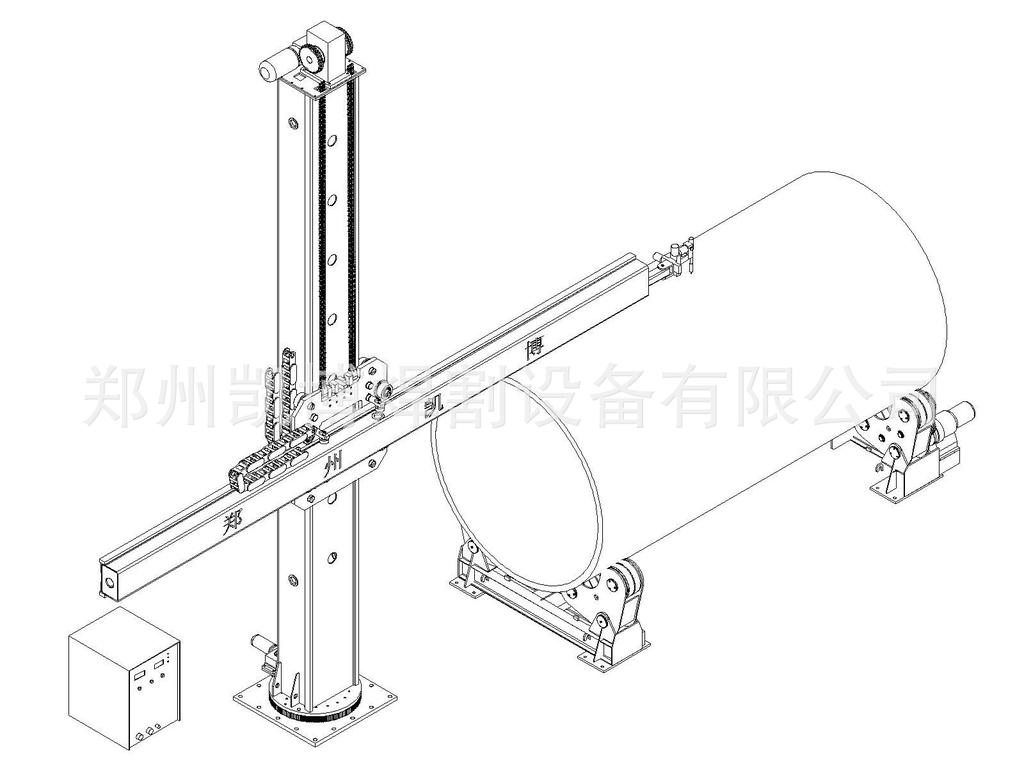

四、焊接中心示意图: