通用机械节能抗磨修复剂

工作原理:

美国通用机械节能抗磨修复剂利用有机纳米级粒子对含铁金属表面进行改性处理,它调理的不是润滑油,而是摩擦副金属表面。它是纳米级材料,所以具有很强的表面活性,它能与各种润滑油、脂充分结合,并能在金属表面自行扩散和弥散,形成扩散层和渗透层,可渗透到金属表面3-5微米,彻底改良摩擦副表面,是最新一代节能调理剂。其原理是:以润滑油为载体,利用摩擦副表面峰凸摩擦的瞬间所生产的压力和局部高温,将节能调理剂中的纳米级活性粒子激活,对金属表层各种晶格缺陷和加工缺陷进行调理,并改变金属表层结构和形状,填平了金属表层的细孔、裂纹和凹坑,最终与摩擦副金属一起形成既坚硬、又光滑的金属抗磨层。从而提高了金属表面的光洁度和硬度,具有极低的摩擦系数,而且越磨越滑,极少磨损,使摩擦副表面的粗糙度从微米级提高到纳米级,因而克服了摩擦带来的一系列不良作用,减少磨损达75%以上,实现延长设备寿命、延长润滑油寿命、节省能源、降低摩擦热、降低噪音、减轻振动等目的。

百分之七十的机械故障是由磨损产生。设备的磨损、温升、震动、排放等都在消耗宝贵的能量。抗磨修复剂降低摩擦系数的效果可以当场验证,根据能量守恒定律:输入能量=输出能量+损耗能量,其节能是必然的。由于摩擦系数降低而产生良性循环:摩擦系数↓→摩擦力↓→磨损↓→温升↓→噪声↓→震动↓→排放↓→能耗↓。

这种节能机理,其创造的价值是多方面的!

润滑的基本原理

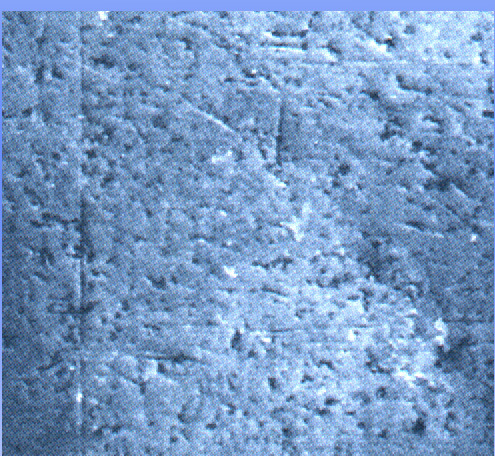

众所周知,传统的润滑模式是靠润滑油油膜来避开摩擦副金属表面的接触,以此来减少摩擦、降低磨损的。为此,世界各大润滑油公司纷纷增加和改善润滑油的添加剂组份,以提高润滑油的油膜强度和抗磨性能;或者添加耐磨物质,在金属表面涂上或镀上一层膜来减轻摩擦、磨损。但这种湿式润滑范畴的努力收效不大(如使用不当,还会造成损害),因为摩擦副金属表面在我们用肉眼看来是光滑平整的,而在显微镜下,却是凹凸不平、非常粗糙的,这是产生摩擦和磨损的根源。

金属表面放大300倍后

在有相对运动时,接触点处的油膜,因为难耐高温与高压而破裂,所谓的耐磨物质形成的膜也因结合不牢而剥离,结果,还是造成金属间直接接触,形成金属的 “干摩擦”和 “混合边际摩擦”。

同时,在热和压力下,润滑油和添加剂组份还会不断氧化变质,产生酸性物质而腐蚀金属。在冲击负荷和极压负荷下,摩擦副还会对润滑油分子进行剪切,使润滑油粘度下降,润滑油变稀变薄,逐渐失去润滑作用,加剧摩擦与磨损。因此,解决摩擦磨损问题的关键,不能只依靠润滑油,而是要设法改变金属表面,使之坚硬、光滑、平整,具有低的摩擦系数。

产品特性:

A.修复剂是抗摩擦金属表层调理剂,不是润滑油,也不是普通的润滑油添加剂。

B.对含铁金属表面及表层 3-5u (微米)进行调理,使之坚硬、光滑。

C.不改变摩擦副金属表面的公差尺寸,但能改善其配合间隙。

D.不含聚四氟乙烯、铅、石墨、二硫化钼或其他强化物,不含镉、汞、六价铬,无腐蚀、无污染、不沉淀、不堵塞、不导电。

E.在 T-H-P(时间-热-压力)的状况下,成效显著。高速、高温、高载时更显抗磨效果。

F.可与各种润滑油、润滑脂、燃油、制冷剂等充分混和,并保持安定。

1、减少部件磨损故障,节省机件更换费用和维修时间,确保长期安全生产;节省电能5-15%;抑制油品氧化变质,有效延长润滑油的使用寿命。

2、优异的热稳定性和冷启动性,夏季使机械设备温度降低并平稳运行;冬季机械启动迅速,启动电流小;提高密封性能,减少润滑油泄露;增大输出功率。

3、减少震动,降低噪音,降低机器运行温度;

与普通抗磨剂的区别

一:用美国原料附加德国超级粒子合成技术(胶囊技术)提升扩展抗磨剂性能,提高了分散融合性和极压性

二:兼容性特强,可添加于各类合成油,半合成油,矿物油和不同型号的润滑脂

三:极压性强,通用机械抗磨剂,能在高温高速高压下仍能保持超级渗透性,使用一段时间后,在特定的情况下,即使机油全部流失,仍能保持优良的润滑性能。

四:适用面广,可一剂多用,适用各种转动机械,同时与透明油,齿轮油,各种型号机油混合

五:分散互溶性能更加优良,克服了在其它添加剂饱和状态下更优异的分散性,避免出现分层沉淀。

添加使用方法:

一、润滑油:根据润滑油的品种按比例加入润滑油桶中,使用搅拌工具(例如;大功率手枪钻和涂料搅拌棒)充分搅拌均匀,再加入设备中。润滑油量很大时,(例如;集中润滑设备)从设备油箱中先取出修复剂的四倍量润滑油,与修复剂的三倍量润滑油充分搅拌均匀,启动集中润滑设备再慢慢加入设备中,运行30分钟。切忌直接快速倒入润滑油中。混合越均匀,效果越佳。

二、润滑脂:根据润滑脂重量按比例修复剂加入润滑脂桶中,用一干净搅拌棒在润滑脂上垂直均匀插孔,让修复剂流入孔中,静置24小时,再搅拌均匀。注意:按润滑脂重量的6%加入修复剂(按重量)润滑脂稠度变化1号。

三、修复剂能使粘附在设备内部的油污及其它沉淀杂质逐步分离,使之分散悬浮在油中,在使用初期请特别注意设备润滑油过滤的清洗及更换,确保供油顺畅。

特别提示:

首次使用需注意观察油中杂质和悬浮物,及时清除过滤系统,前期有一个清洗及除杂的过程。

修复剂初期的激活要求油温在40度以上,在装置润滑油水冷却器的设备里添加修复剂,应该控制冷却水的流量,控制油温在40度以上。

使用修复剂不会对设备产生任何风险:

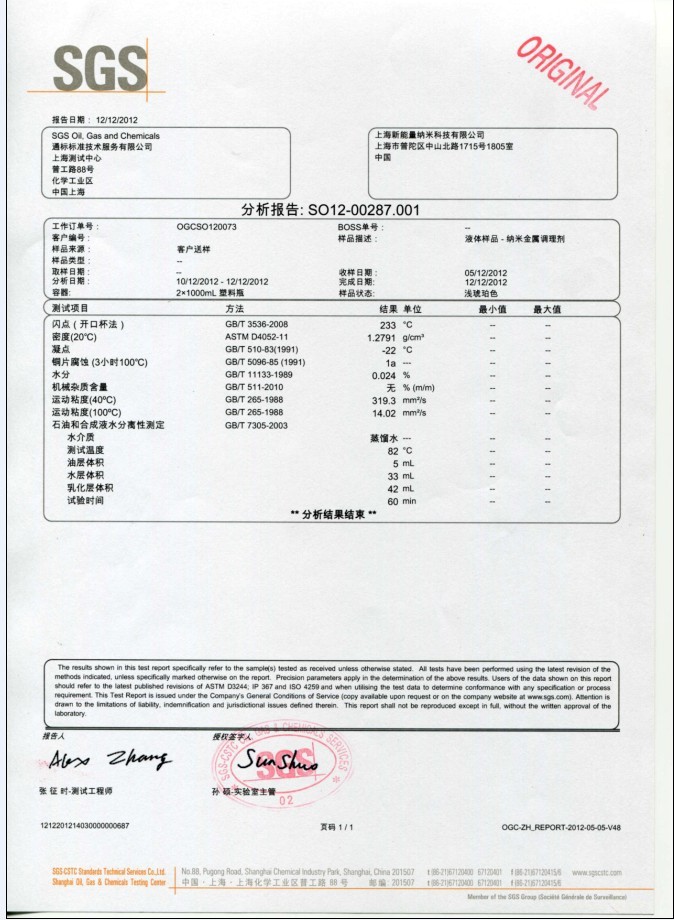

润滑油中含有多种添加剂,这些添加剂与润滑油都能互溶,不会产生分层、沉淀,无挥发性刺激性气味,不会在温度影响下发生化学反应,不会对润滑油的基本理化性能、指标产生大的变化,如粘度,凝点,极压性,抗氧化安定性,闪点,水分,腐蚀性,机械杂质等,修复剂对以上指标要求都基本不会产生不利的影响。

(见SGS测试报告)

在高粘度的齿轮油中添加6-8%修复剂,对粘度有1-2的影响。

在极低温如-50℃润滑油中添加6%修复剂,对凝点有5℃的影响。

对润滑脂添加6%稠度有降低1#的影响。

简单的确定使用与否方法:

用试管按比例混合后静置一定时间,与原润滑油比较,观察油的变化,确定使用否。

在重点设备中使用修复剂,应该与现用润滑油按比例混合后,测试粘度,氧化安定性,腐蚀,抗乳化等指标,与现用润滑油指标比较确定使用否。

如何在各种设备中使用修复剂:

使用修复剂的目的是为了节能降耗,提高功效,延长使用寿命等。首先明确与现用润滑油互溶,无不利影响。不能在水基,乳化液中使用,添加剂比例根据润滑油的粘度决定。

如何判断在设备中使用修复剂后的节能效果:

使用修复剂后主要是减少摩擦、磨损,设备中摩擦副接触面积越大,节能效果越好。单位面积负载越重,减少磨损效果越好。如:滚珠轴承中使用,因为轴承中滚珠与滚道之间是线接触,接触面积小,所以节能效果不理想,但是抗磨损效果好。