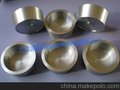

3104 钒铝合金靶材 | V-Al | 4N | 方形靶材、圆片,圆柱靶材和管状旋转靶材,或按客户要求特殊定制 |

靶材一般说明

General description of target

磁控溅射靶材的分类

磁控溅射靶材因其成分、形状和应用领域不同,可以采用不同的分类方法。

1. 根据材料的成分不同,靶材可分为金属靶材、合金靶材、无机非金属靶材等。其中无机非金属靶材又可分为氧化物、硅化物、氮化物和氟化物等不同种类靶材。

2. 根据几何形状的不同,靶材可分为长(正)方体形靶材、圆柱体靶材和不规则形状靶材;此外,靶材还可以分为实心和空心两种类型靶材。

目前靶材最常用的分类方法是根据靶材应用领域进行划分,主要包括半导体领域应用靶材、记录介质应用靶材、显示薄膜应用靶材、光学靶材、超导靶材等。

磁控溅射靶材的应用领域

1. 装饰薄膜领域 包括金色系列、银色系列、黑色系列和彩色系列。可镀制手表、眼镜、水龙头、门把手、钢笔等装饰五 金/工艺品。主要靶材有,钛靶,铝靶,锆靶,金靶等金属靶,氮化铬靶(银色),氮化锆靶(金色),氮化钛靶(金色),碳化钛靶(银色)等陶瓷靶。

2. 建筑玻璃、汽车玻璃、低辐射玻璃领域 我们供应建筑玻璃、汽车玻璃、低辐射玻璃等工业最主要的靶材,包括铬、钛、锡、铌、锌、硅、银、镍铬合金、硅铝、锌铝、氧化钛、不锈钢等平面和喷涂/铸造旋转靶,适合于所有常规镀膜系统,如LEYBOLD、BOC AIRCO等镀膜系统和客户自行设计的其他镀膜设备。我公司提供的铬靶,组织均匀,晶粒尺寸小于50微米。可按客户图纸加工成任何形状的组合靶。同时也提供旋转靶( C-MAG TM ), 常用的靶材有锡靶、氧化钛靶、ITO靶,AZO靶,硅铝靶、银靶、铬靶、不锈钢靶和锌合金靶。

3. 平面显示器 生产适用于 TN 、STN 、TFT 、FED 、PDP 和 OLED ,CF (彩色滤光片)等各种显示器基础元件制造所需的靶材。主要靶材:二氧化硅(99.998%)、硅(掺杂低阻)、ITO(99.99%,RD> 99%) 、铬(<99.99)、铝、银、钨、钼、钽等。可根据用户要求提供几乎所有尺寸和形 状的靶材。

4. 光通讯/光学工业 提供DWDM(波分复用器)TFF(薄膜滤光片)生产所需的五氧化二钽圆饼、二氧化硅圆环靶、高纯大尺寸金属钽靶、钽铌合金靶、硅靶。可适用LEYBOLD、OPTORUN、SHINCRO和VEECO等多种镀 膜系统。同时还提供铌、钛、铬、镍、金、银靶以及高纯蒸发膜料,可满足光学镜片、晶体以及光通讯行业有源和无源器件镀膜的需要。

5. 光数据存储工业 可提供适用CD/DVD-ROM、CD/DVD-R、MO以及CD/DVD-RW的各种靶材,如铝、铜、高纯银、金、硅、钛铝、镍钒等。

6. 磁数据存储工业 应用于计算机硬盘表面硬膜、内膜和读写镀膜, 高纯碳靶(99.999%) ,铬靶/铬钼/铬钨/铬钒/铬钼钽、钛铝、镍基合金靶等畅销国内外。

7. 功能薄膜靶材 包括耐磨、减摩、抗腐蚀和自润滑等膜系列,可镀制钻头、刀具、模具等。

功能镀膜靶材主要有: 铬、钛铝、钛、锆、镍、钨、不锈钢、特种合金等金属靶 ,其中钛铝靶和铬靶是用先进的热等静压(HIP)工艺生产, 成分均匀,晶粒尺寸小于50微米。还可提供用 高纯石墨靶 (纯度99.9995%用于镀制 类金刚石 )、硅靶、二氧化硅靶、氧化铝靶、 氮化物靶、硼化物靶、硫化钨靶、硫化钼等非金属/陶瓷靶 。其中镀硬质膜用主要有铬靶,钛铝靶,锆靶,不锈钢靶,碳化钛靶,氮化硅靶,氮化硼靶,二硼化钛靶,碳化四硼靶等,自润滑有硫化钼靶,石墨靶等。主要靶型有圆饼靶等、同轴圆柱靶和平面靶。

磁控溅射靶材的制备方法

磁控溅射靶材的制备技术方法按生产工艺可分为熔融铸造法和粉末冶金法两大类,冠金利新材料科技在靶材的制备过程中,除严格控制材料的纯度、致密度、晶粒度以及结晶取向之外,对热处理工艺条件、后续成型加工过程同样严格的控制,以保证靶材的质量。

1. 熔融铸造法

熔融铸造法是指备磁控溅射靶材的基本方法之一。与粉末冶金法相比,熔融铸造法生产的靶材产品杂质含量低,致密度高。在生产过程中,为保证铸锭中的杂质元素含量尽可能低,,冠金利新材料科技所提供靶材,其冶炼和浇注都是在真空或保护性气氛下进行的。但实际铸造过程中,因为材料组织内部难免存在一定的孔隙率,这些会导致溅射过程中的微粒飞溅,从而影响溅射薄膜的质量,因此,冠金利新材料科技在后续热加工和热处理方面拥有自主知识产权的领先工艺,有效的降低其孔隙率。

工艺流程:铸锭(感应电溶解电子束熔炼法连续铸造)→→成型(锻造→热轧或冷轧→拉伸)→→热处理(均质化,再烧结)→→精密机械加工(切削,铣,车,磨,刨)→→与背板结合(软焊,扩散焊)→→检测(超声波,X光射线探伤)→→包装运输

2. 粉末冶金法

通常,熔融铸造法无法实现难熔金属溅射靶材的制备,对于熔点和密度相差较大的两种或两种以上的金属,采用普通的熔融铸造法,一般也难以获得成分均匀的合金靶材,对于无机非金属靶材、复合靶材,熔融铸造法更是无能为力,而粉末冶金法是解决制备上述靶材技术难题的最佳途径。同时,粉末冶金工艺还具有容易获得均匀细晶结构、节约原材料、生产效率高等优点。

工艺流程:(2.1)粉末冶金(筛选及混合热压、热等静压(HIP)冷压及烧结)→→成型(锻造→热轧或冷轧→拉伸)→→热处理(均质化,再烧结)→→精密机械加工(切削,铣,车,磨,刨)→→与背板结合(软焊,扩散焊)→→检测(超声波,X光射线探伤)→→包装运输

(2.2)非金属粉末冶金(筛选及混合热压、热等静压(HIP)冷压及烧结)→→精密机械加工(切削,铣,车,磨,刨)→→与背板结合(软焊,扩散焊)→→检测(超声波,X光射线探伤)→→包装运输。

磁控溅射靶材的技术要求

为提高溅射效率及确保沉积薄膜质量,靶材的质量必须严格控制,经大量实验研究表明,影响靶材质量的主要因素包括纯度、杂质含量、密度、晶粒尺寸及尺寸分布、结晶取向与结构均匀性、几何形状与尺寸等。

1.纯度

靶材的纯度对溅射薄膜的性能影响很大。靶材的纯度越高,溅射薄膜的性能越好。以纯铝靶为例,纯度越高,溅射铝膜的耐蚀性及电学、光学性能越好。不过在实际应用中,不同用途靶材对纯度要求不一样。例如,一般工业用靶材对纯度要求并不苛求,而半导体、显示器体等领域用靶材对纯度要求十分严格;磁性薄膜用靶材的纯度要求一般为99.9%以上,ITO靶中In2O3和SnO2的纯度则要求不低于99.99%, 冠金利新材料科技根据不同客户应用要求,为客户提供适用优质的靶材。

2.杂质含量

靶材作为溅射中的阴极源,材料中的杂质和气孔中的氧和水分是沉积薄膜的主要污染源。靶材对纯度的要求也是对杂质总含量的要求。杂质总含量越低,纯度就越高。此外,不同用途靶材对单个杂质含量也有不同要求。例如,半导体电极布线用W、Mo、Ti等靶材对U、Th等放射性元素的含量要求低于3*10-9;光盘反射膜用的Al合金靶材则要求氧含量低于2*10-4。

3.致密度

为了减少靶材固体中的气孔,提高溅射薄膜的性能,一般要求溅射靶材具有较高的致密度。通常,靶材的致密度不仅影响溅射时的沉积速率、溅射粒子的密度和放电现象等,还影响着溅射薄膜的电学和光学性能。靶材越致密,溅射膜粒子的密度越低,放电现象越弱,而薄膜的性能越好。靶材的密度主要取决于靶材制备工艺。一般而言,熔融铸造法制备的靶材致密度高,而粉末冶金法制备的靶材致密度则相对较低。因此,冠金利新材料科技领先工艺提高靶材的致密度是粉末冶金烧结法制备靶材的关键技术之一。

4.晶粒尺寸及尺寸分布

通常靶材为多晶结构,晶粒大小可由微米到毫米量级,同一成分的靶材,细小尺寸晶粒靶的溅射速率要比粗晶粒靶材快;而晶粒尺寸相差较小的靶,淀积薄膜的厚度也比较均匀。据日本Energy公司研究发现,若将钛靶的晶粒尺寸控制在100um以下,且晶粒大小的变化保持在20%以内,其溅射所得的薄膜的质量可得到大幅度的改善。采用真空熔炼方法制造的靶材可确保靶材内部无气孔存在,但粉末冶金制造的靶材,则极有可能含有一定数量的气孔。气孔的存在会导致溅射时产生不正常的放电而产生杂质粒子。另外,含有气孔的靶材在搬动、运输、安装、操作时,因其密度较低,也极易发生碎裂。

结晶取向

由于在溅射时靶材原子容易沿着原子六方最紧密排列方向优先溅射出来,因此,为达到最高溅射速率,可通过改变靶材结晶结构的方法来增加溅射速率。不同材料具有不同的结晶结构,因而应采用不同的成型方法和热处理方法。材料的结晶方向对溅射膜的厚度均匀性影响也较大。

5.成分与结构均匀性

成分与结构均匀性也是考察靶材质量的重要指标之一。对于复相结构的合金靶材和复合靶材,不仅要求成分的均匀性,还要求组织结构的均匀性。例如,ITO靶为In2O3-SnO2的混合烧结物,为了保证ITO靶的质量,要求ITO靶中的In2O3-SnO2组成均匀,分子比应为93:7或91:9。

6.几何形状与尺寸

主要体现在加工精度和加工质量方面,如表面平整度、粗糙度等。如靶材粗糙化处理可使靶材表面布满丰富的凸起尖端,在尖端效应的作用下,这些凸起尖端的电势将大大提高,从而击穿介质放电,但是过大的凸起对于溅射的质量和稳定性是不利的。

6*12mm99.9% 99.99% 99.999% 99.999+% 99.9999% 99.9999+%

铝块(Al)

10-100mm

99.9% 99.99% 99.999% 99.999+% 99.9999% 99.9999+%

铝粉(Al)

0.5-75um

99.5% 99.9% 99.95% 99.99%

我们所能提供的标准包装为:100g 250g 500g 1000g 10kg 25kg 50kg