轮毂生产线上下料机器人设计方案

二、 生产线要求

根据贵司技术要求,将生产轮毂的一、二道工序(共使用12台数控卧式车床加工)通过机器人等方式组合到一起,实现全自动加工生产。

工序节拍(实际值)

第一工序加工时间:62秒;

第二工序加工时间:46秒;

三、设计思路叙述

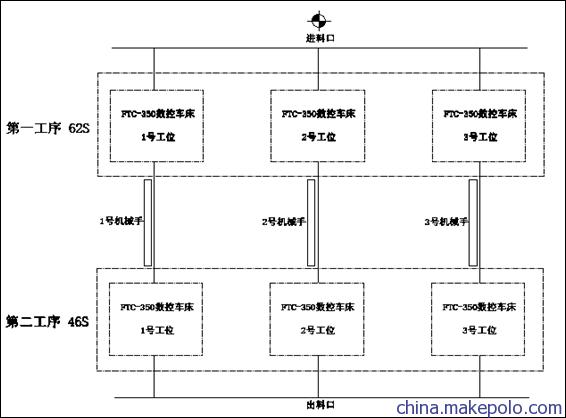

将12台机床分为两条生产线,其中每条生产线有六台设备,每三台数控车床组成一个加工工序,并排列成一条直线。整条线分两排排列(即3*2阵列),共四个工作位(取料口、第一工序工位、第二工序工位、出料口)。均采用上悬挂式设计,实现无人化全自动生产。(根据厂房空间位置定,也可采用其他排列方式)

生产线布置图例:

为了节约生产时间,在每条生产线上设计有三套机械手,并联工作,同时可以完成:取出待加工原料-------从第一工序转第二工序----------回收成品。这些机械臂可以在上直线轨道中移动,也可以垂直移动,机械臂末端带有一个两工位的机械爪,通过系统自动控制。

注:以下图片是本公司为某生产单位设计的上料生产线,该图片和本方案中设计的上料机运行方式基本相同,只有方向排列不同。

生产线部分效果图例:

四、工作流程介绍

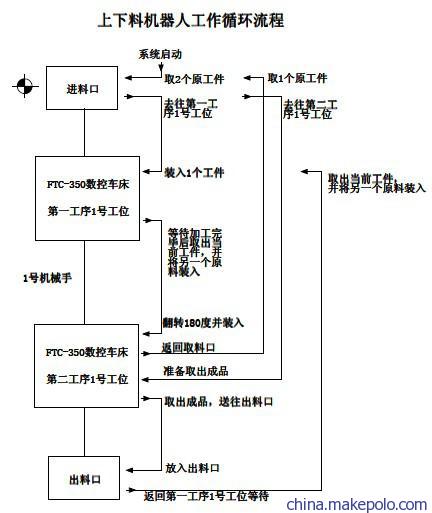

由于本方案中三个机械手并联,且同时工作,下面以1号工位的机械手动作流程为例讲解:

系统启动后,1号机械手从链式供料器上取出两个待加工的原料(机械手前端有两个工位),送往第一工序的1号工位,等待该工序加工完成后,1号机械手迅速取走1号工位的工件,同时将机械手另一个工位的原料装在1号工位上;然后机械手将第一工序完成的工件送往第二工序的1号工位,在运送途中机械手完成工件180度的翻转,到达第二工序1号工位后,机械手完成工件的装载,并返回取料区取出一个待加工的工件,然后迅速赶回第二工序的1号工位。在接收到第二工序1号工位加工完成指令后,1号机械手迅速取出加工完成的工件,并送往成品输出线。完成这一动作后,1号机械手快速到达第一工序的1号工位。在接收到第一工序1号工位加工完成指令后,1号机械手迅速取出1号工位完成的工件,并将另一工位上的原料装入1号工位。

如此周而复始的有序工作。

详见流程图解:

(1号机械手一个工作周期)

五、主要技术参数

1) 行程:

X轴:水平移动(具体行程根据机床长度和间隔距离定)

Z轴:垂直移动(1650mm)

2) 运行参数

X轴最大移动速度:1500mm/s,具体值以实际优化为准;

Z轴最大移动速度:1200mm/s,具体值以实际优化为准;

运行加速度:水平方向:0.5G

垂直方向:1G

两工位机械手动作时间:每个工位1.5s(理论值);

重复定位精度:±0.1mm

理论生产速度:348个/h(两条生产线) ;

3) 机械手负载

作用在垂直升降轴的负载小于等于80Kg;(估算)