HAl77 − 2 、 HSn70 − 1 黄铜等铜合金具有良好的导 热和耐蚀性能,因此被广泛应用于滨海电厂和舰船中 热交换器用冷凝管材料 [1 − 3] 。 多年来为了抑制黄铜的选 择性脱锌溶解,普遍采用添加微量 As 和 B 来提高其 耐蚀性能 [4 − 6] 。但是 As 呈剧毒性,是一种环境不友好 物质, 它在生产过程中的挥发对人体健康十分有害 [7] , 因此要避免使用。而稀土可以改善铜及铜合金的耐蚀 性能,但其对铜及合金腐蚀性能的影响的研究远不如 物理性能和力学性能的研究那样广泛和深入,对耐蚀 性影响的作用机理至今尚不清楚 [8] ,国内对含稀土锡 黄铜研究较多 [7, 9 − 11] , 而对含稀土铝黄铜未见有报道。 当氨与氧共存时,铜合金对应力腐蚀破裂和腐蚀疲劳 非常敏感 [12 − 15] 。而在热交换器空抽区铜管汽侧和支撑 隔板的两侧,由于调节给水 pH 值而引入的氨的局部 浓缩,冷却水中的氨含量比主凝结水 ( 含氨量为 1~10 mg/L) 高出数十倍,使冷凝器铜管产生严重的氨腐蚀, 如果腐蚀严重,会引起局部泄漏 [12] 。因此研究黄铜合 金在含氨的人工海水介质中的腐蚀行为非常重要。 因此,西安天邦特种钢有限公司在研究微量稀土 Ce 对 HAl77 − 2 铜 合金腐蚀性能的影响, 并对含稀土 HAl77 − 2 铜合金在 不同腐蚀介质中的腐蚀行为进行研究。 1 实验 1.1 材料制备 实验用铝黄铜在工频感应炉中熔炼,再将铸锭热 轧成板材, 经 560 ℃, 30 min 退火处理后, 随炉冷却。 铝黄铜的化学成分列于表 1 。 表 1 3 种铝黄铜的化学成分 Table 1 Nominal composition of Al brass(mass fraction, %) No. Cu Al Ni As B Ce Zn 1 77.24 2.14 0.79 0.054 0.007 3 − Bal. 2 77.25 2.15 0.78 − 0.007 5 0.09 Bal. 3 77.30 2.12 0.81 0.057 0.007 6 0.08 Bal. 1.2 实验方法 在金相试样预磨机上对锯切下来的样品进行打 磨,然后金相砂纸细磨。最后在金相抛光机上进行抛 光,直至试样表面无明显划痕。测量抛光后的试样的 表面积,然后依次用蒸馏水、丙酮、酒精清洗后干燥 称量。将样品全浸入腐蚀液并静置腐蚀 30 d 。腐蚀后 对试样进行干燥处理,然后将样品表面疏松的腐蚀产 物轻轻刮下,然后将样品浸入 1 ׃ 1 的盐酸溶液中以彻 底溶解去除腐蚀产物,干燥后称量。同时,将同种未 经过腐蚀的空白试样浸入盐酸中轻轻振荡,而后测量 计算其单个表面的质量损失,以便对样品在盐酸清洗 过程中的腐蚀质量损失进行校正。用自来水配制腐蚀 溶 液 , 所 采 用 的 试 剂 为 分 析 纯 , 腐 蚀 液 分 别 为 NaCl(3.5%) 溶液和 NaCl(3.5%)+NH 4 Cl(0.5 mol/L) 溶

液。 采 用 SI1287 电 化 学 工 作 站 测 量 实 验 黄 铜 在 3.5%NaCl 溶液中的极化曲线,辅助电极为 Pt 片,参 比电极为饱和甘汞电极 (SCE) ,扫描速度为 2 mV/s 。 腐蚀产物 ( 漂浮物与沉淀 ) 过滤、烘干后,研磨成 粉末, 然后采用 DMAX − 2000 的 X 射线仪对其进行物 相检测。测量条件为: Cu 靶,石墨单色器滤波,管电 压 35 kV ,管电流 50 mA ,扫描范围为 20 ˚ ~80 ˚ 。测量 中采用连续扫描, 扫描速度为 8( ˚ )/min 。 采用 X 射线分 析软件 MID Jade 5.0 对实验所得的 X 射线谱进行分析。 利用 Sirion200 场发射扫描电镜对在所采用的腐 蚀介质中浸泡腐蚀 30 d 后样品的表面以及断面进行腐 蚀形貌观察和能谱分析。 西安天邦特种钢有限公司在 结果与分析 2.1 静态腐蚀实验 表 2 所列为实验铜合金在 2 种不同腐蚀溶液中的 腐蚀速率。可以看出, 3 种实验合金在 NaCl(3.5%) 溶 液中的腐蚀速率均较低,而在 NaCl(3.5%)+NH 4 Cl (0.5mol/L) 溶液中的腐蚀速率提高了一个数量级。 无疑 NH 4 + 的存在明显加速了铜合金在海水中的腐蚀。 表 2 实验铝黄铜的静态腐蚀速率 Table 2 Statistic corrosion rate of studied Al brass Alloy Corrosion rate in NaCl(3.5%)/ (mm·a − 1 ) Corrosion rate in NaCl(3.5%)+ NH 4 Cl(0.5 mol/L)/ (mm·a − 1 ) Cu-Zn-Al-Ni-As-B 0.006 38 0.066 22 Cu-Zn-Al-Ni-B-Ce 0.006 20 0.075 13 Cu-Zn-Al-Ni-As-B-Ce 0.007 22 0.072 77 2.2 极化曲线测定 图 1 所示为 3 种实验铜合金在 NaCl(3.5%) 溶液中 的极化曲线。腐蚀电位 φ corr 和腐蚀电流密度 J corr 如表 3 所列。 由图 1 和表 3 可以看出: 1) 没有添加稀土的 Cu-Zn-Al-Ni-As-B 合金自腐 蚀电流最大,而添加了稀土的 Cu-Zn-Al-Ni-B-Ce 和 Cu-Zn-Al-Ni-As-B-Ce 合金其极化电阻增加了一倍, 自 腐蚀电流密度则降低了一半左右,其中 Cu-Zn-Al-Ni- B-Ce 合金为最低。 这说明稀土的加入可以降低铝黄铜 的自腐蚀电流密度,使海水腐蚀速度变慢。

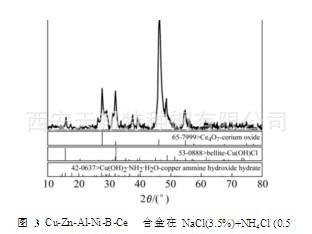

2) 在阳极极化的弱极化区以外,添加了稀土的 Cu-Zn-Al-Ni-B-CE 和 Cu-Zn-Al-Ni-As-B-CE 合金的极 化曲线迅速上升, 斜率增大, 表明阳极极化程度增大, 这可能与稀土的添加有关。因为稀土的氧化物参与了 样品表面腐蚀产物膜的形成,改善了该膜对合金基体 的保护性能,起到了强烈抑制阳极过程的作用。 2.3 腐蚀产物 X 射线衍射物相分析 图 2 所示为 Cu-Zn-Al-Ni-B-Ce 合金在 NaCl(3.5%) 溶液中腐蚀产生的沉淀和漂浮物的 X 射线衍射分析结 果。 X 射线衍射分析表明,铝黄铜在 NaCl(3.5%) 溶液 中的腐蚀产物的主要成分均为复杂的 Cu 、 Zn 和 Ni 的 碱式氯化物 ((Cu, Zn, Ni) 2 Cl(OH) 3 和 CuCl 2 ·Cu(OH) 2 ) 。 图 3 所 示 为 Cu-Zn-Al-Ni-B-Ce 合 金 在 NaCl (3.5%)+NH 4 Cl(0.5mol/L) 溶液中生成的漂浮物的 X 射 线衍射谱。可以看出,两者的 X 射线衍射谱很相似, 其主要成分也是一样的,主要为稀土氧化物 (Ce 4 O 7 ) 、 铜的碱式氯化物 (Cu(OH)Cl) 和铜氨络合物的水合物 (Cu(OH) 2 NH 3 ·H 2 O) 。 2.4 腐蚀形貌 SEM 观察及能谱分析 2.4.1 铝黄铜在 NaCl(3.5%) 溶液中的腐蚀形貌及能谱 分析

图 4 所示为实验铝黄铜合金在 NaCl(3.5%) 溶液中 浸泡腐蚀 30 d 后的横断面腐蚀形貌的背散射电子像以 及元素的能谱扫描分析。由图 4 可以看出, 3 种铝黄 铜在 NaCl(3.5%) 溶液中的腐蚀层深度都比较浅 ( 约 2 µm) , 其中 Cu-Zn-Al-Ni-As-B 合金的残留腐蚀层较薄

但腐蚀层厚度分布不均匀, 有的地方几乎没有腐蚀层, 结合表 2 可以推断,这是由于腐蚀层与基体的结合强 度较差而脱落导致的。 Cu-Zn-Al-Ni-B-Ce 合金的腐蚀 产物较厚,在腐蚀层中出现了一些微小的裂纹,腐蚀 层与基体界面较为规则。 Cu-Zn-Al-Ni- As-B-Ce 合金 的基体被腐蚀得很粗糙,存在沿晶界腐蚀的情况,腐 蚀产物层开裂现象非常严重,而且腐蚀通道延伸到基 体中,腐蚀层与基体呈犬牙交错的形态。结合失重法 的实验结果,对这几种合金的腐蚀形貌分析如下:由 于 Cu-Zn-Al-Ni-B-Ce 合金的腐蚀产物层完整而均匀, 而且与基体的结合较 Cu-Zn-Al-Ni- As-B-Ce 合金要紧 密,起到对基体的保护作用,所以该合金的腐蚀速率 比较低;而 Cu-Zn-Al-Ni-As-B-Ce 合金的腐蚀产物层 裂纹很多,致使腐蚀产物层在腐蚀过程中的剥离,失

去对基体的保护作用,因此腐蚀速率较高。 图 4(b) 、 (d) 和 (f) 为相对应的贯穿腐蚀产物层能谱 线扫描分析的结果。由能谱分析可知, Cu-Zn-Al-Ni- As-B 合金 ( 图 4(b)) 的腐蚀产物层中 Al 和 O 含量很高, 而 Cu 和 Zn 的含量在表层较低, 且由外到内逐渐上升 到基体的含量水平,这说明残留腐蚀层中腐蚀产物的 成分主要为铝的氧化物, 腐蚀产物中的 Cu 与 Zn 则以 离子的形式进入溶液中。 Cu-Zn-Al-Ni-B-Ce 合金 ( 图 4(d)) 腐蚀层中的腐蚀 产物主要元素为 Cu 、 O 和 Cl ,除此以外,其中还检 测到了 Ce 元素的存在,其含量高于基体的名义含量。 元素在腐蚀层的表层和内层的分布并不均匀, Al 和 O 的分布有明显的层次性,在表层和内层都比较多,而 在中间则存在一个低含量区域; Cu 和 Cl 在表层分布