热熔胶贴标机

一、 功能:

该设备是一新型设备。适用于各种矿泉水、酸奶、饮料、牛奶等各种PET、PP、PE圆瓶贴附全周。供料为卷筒OPP、纸、纸塑复合膜。

二、 设备构成:

A: 主机

日本松下超小惯量伺服电机及驱动器

日本松下可编程序控制器(PLC)

台湾彩屏人机界面

德国SICK高速高分辩率色标标签传感器

德国SICK高速高分辩率上胶及漏贴检测传感器

德国SICK产品检测光电开关

B:机械部分

输送机构:交流电机,变频器调速

输送带: 意大利工业尼龙链板输送带

主机输送机构:台湾交流电机,变频调速

分瓶机构: 星型轮

进瓶机构: 配合星型轮分瓶机构,星轮定位,保证进瓶的准确性和稳定性

贴标机构: 真空鼓结合弧型导板带动瓶子,在旋转过程中进行贴标

送标机构: 东升高速伺服标签膜送标系统(松下伺服电机驱动)

供胶系统: 东升专用热熔胶供胶系统,保证上胶的准确性和均匀性

不锈钢材料:国标304不锈钢材料

真空系统: 上海久信(中德合资)

2. 设备安全防护部分

安全防护:当设备运行时关上防护门,防止对操作人员造成伤害

缺标报警:当标签没有转移到真空鼓上时,涂胶辊自动弹开,避免把胶涂到真空鼓上

倒瓶报警:出现缺倒瓶时,设备声光报警并停机保护

漏贴报警:当漏贴时,设备声光报警并停机保护

卷料检测:当卷料接近用完时,设备提前声光报警,提醒操作人员更换料卷

温度检测:当热熔胶温度达不到设备生产要求时,胶轮无法启动

真空检测:当真空压力达不到设备生产要求时,设备声光报警并停机,避免不良品产生

3.贴标工作原理

本帖标机在帖标方面,是一个新概念,它利用连续运转将标签切断、涂胶再帖到容器上,而不是预先将标签切断或堆积。

由输送带传送过来的容器被小星形轮按照大星形轮的间距分开并由大星形轮送到贴标导引板,容器开始由真空鼓带动旋转并完成贴标,在整个贴标过程中,容器紧贴真空鼓并跟真空鼓同

步旋转,所以贴标效果非常好:平整、紧密。

在标签的供给系统中采用松下超小惯量高速伺服马达,电脑主机控制标签送标系统进行送标,利用传感器寻找标签上的标记,通知控制器控制它的前进位置并精确切断,再移送到真空鼓

上。

当传感器检测到真空鼓上有标签时,涂胶辊靠近真空鼓并将热熔胶涂到标签上。在这部分,系统只对标签首尾边缘两部分进行涂胶,这种涂胶方式使得热熔胶的消耗量最低。

已涂胶的标签当被转到贴标位置时,标签能够准确、有效地粘到容器上。由于在贴标的过程中,容器始终与真空鼓处于同步转动状态,因此,标签能够平稳地、紧密地粘贴到容器上。在

施胶尾端的胶条能够形成一个良好的标签搭接封口,完成了一个贴标过程

全过程为:进瓶—→分瓶—→帖标—→压紧—→完成

进标—→切标—→上胶 ↑

三.DS-200系列热熔胶贴标机技术规格、与数据

三相380V 50 Hz 约10000W

设备总长度:4200mm(可按照客户实际尺寸调整输送带长度)

设备宽度:1550mm

设备高度:2140mm

输送线速度:25m/min(输送线速度可根据生产实际情况调整)

速度调整方式:变频无级调速

最大出标速度: 标签最大速度75米/分钟

最大贴标速度:200个/min(生产速度可按实际情况调整)

出贴精度:±0.5mm

贴标精度:±0.5mm

产品尺寸: 客户提供瓶样

标签宽度(高度):15-150mm(可以根据实际产品尺寸进行调整)

瓶子高度:70-360 mm(可以根据实际产品尺寸进行调整)

瓶子直径:30-90 mm(可以根据实际产品尺寸进行调整)

卷膜最大直径: 500 mm

纸芯直径: 3英寸(也可选用6英寸)

放卷工位:单工位

贴标胶体:热熔胶,只在标签首尾施胶

上胶温度:120~160℃

标签类型:PP类薄膜标签、纸塑复合标签、纸标签

压缩空气:8(kg/cm2)需方自备空压机

贴标模具数量:标准配置为1套(以满足所提供的1种规格产品为准,每套模具包括螺杆,大星形轮,真空鼓,弧形导板等)

整机重量: 约 2500 Kg

| 质量保证: |

| 机体应耐腐蚀、耐化学品清洗,外壳及表面为AISI304不锈钢,可在潮湿环境中长时间24小时工作,抗腐蚀材料,例如塑料及有机玻璃。 |

| 可调试机头,能够上下可调以使生产不同规格产品。 |

| 热溶胶站在上胶时应合理上胶,避免浪费。 |

| 采用经久耐用的刀片。 |

| 机器主马达由变频器控制,在输送带上装有一套传感器来根据 容器流量连续自动地控制速度的浮动。 |

| 机器交货时带有整套电动和气动设备,这些设备以作好连接 工厂主要设备的准备。 |

| 气动设备带有气压调节装置、空气过滤器。 |

| 不锈钢主电柜应防水、防腐。 |

| 控制面板应快捷、方便、清晰。 |

| 紧急开关按钮应处于可轻易触及的位置。 |

| 机器保养应简单快捷。 |

| 质量担保 |

| 卖方保证机械设备是由上等材料一流工艺制造而成,是全新从未使用的材料。 |

| 在保证期内,卖方负责出资维修、保养、更换所有由于制造或设计原因而引起的设备损坏部件和缺陷部件及易损部件。卖方仍需在最短时间内更换或维修设备缺陷部件。保证期为一年365天。 |

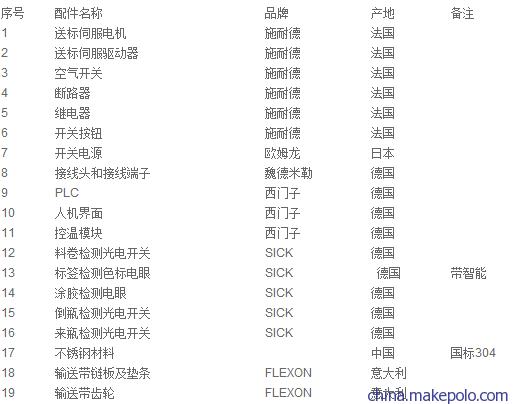

四.设备主要电气元件使用明细表

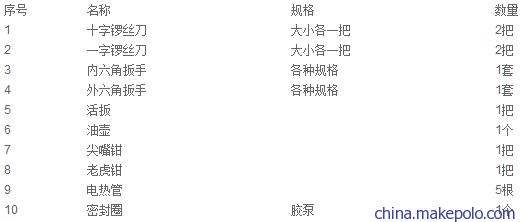

五.工具箱清单

六.工艺流程图

七.标签制作如下图

八.直线式模具一览表

1..星形轮

2. 真空鼓

3. 进瓶螺杆

4. 闸门

5.弧形导板