'

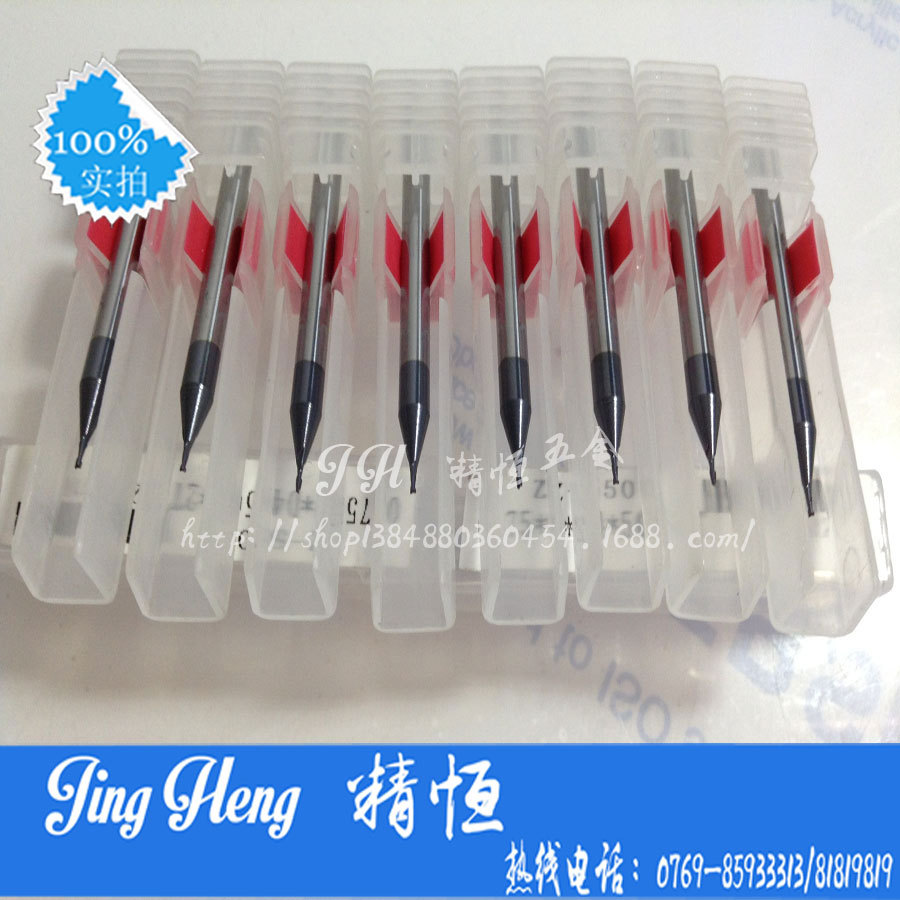

一:超微粒钨钢铣刀特性

① 刀具涂层采用有Super-tialn(硬度/3200厚度/3.5um,加工可承受温度1100C),实现了刀具耐高热和耐磨损,寿命得到大幅提高;

② 研磨角度设计理念。精加工刀具以“锐角’’设计,使刀刃更锋利,加工工件表面更光泽,减少了工件表面处理的难度;

③ 刃槽特殊设计铣刀超大排屑性,有着强力切削,排出切屑更流畅,不易粘刀,使工件更光泽。

④ 高刚性刀体设计和耐磨损性新型涂层融为一体,可实现高精度,高速加工工件,效率更快。

二: 超微粒系列钨钢铣刀刀体材料具备的优势性能

① 高硬度 刀具材料的硬度必须更高于被加工工件材料的硬度,否则在高温高压下,就不能保持刀具锋利的几何形状,这是刀具材料应具备的最基本特征。铣刀刀体硬度为65—72HRC.

② 足够的强度和韧性 刀具切削部分的材料在切削时要承受很大的切削力和冲击力。刀具材料必须要有足够的强度和韧性。一般用刀具材料的抗弯强度σb表示它的强度大小,用冲击韧度表示其韧性的大小,它反映刀具材料抵抗脆性断裂和崩刃的能力。

③ 高耐磨性和耐热性 刀具材料的耐磨性和耐热性有着密切的关系。其耐热性通常用它在高温下保持较高硬度的性能即高温硬度来衡量,或叫红硬性。高温硬度越高,表示耐热性越好,刀具材料在高温时抗塑性变形的能力、抗磨损的能力也越强。耐热性差的刀具材料,由于高温下硬度显著下降而导致快速磨损乃至发生塑性变形,丧失其切削能力。

④ 良好的导热性 刀具材料的导热性用热导率[单位为W/(m·K)]来表示。热导率大,表示导热性好,切削时产生的热量容易传导出去,从而降低切削部分的温度,减轻刀具磨损。此外,导热性好的刀具材料其耐热冲击和抗热龟裂的性能增强,这种性能对采用脆性刀具材料进行断续切削,特别是在加工导热性能差的工件时尤为重要。

⑤ 良好的工艺性和经济性 为了便于制造,要求刀具材料有较好的可加工性,包括锻压、焊接、切削加工,热处理、可磨性等。

⑥ 抗粘接性 防止工件与刀具材料分子间在高温高压作用下互相吸附产生粘接。

⑦ 化学稳定性 指刀具材料在高温下,不易与周围介质发生化学反应。

目前金属切削加工中应用的刀具材料,碳素工具钢已基本被淘汰,合金工具钢也很少使用,所使用的刀具材料主要分为高速钢、钨钢、立方氮化硼和聚晶金刚石等,目前数控加工中用得最普遍的刀具是钨钢刀具。

'