设备概述:

冲压自动机械手,改变了冲压生产劳动高强度、高危险性的现实。真正实现冲压生产无人化,无任何人为或设备危险。却达到了高效益、高品质的生产。我们可以根据客户客户产品特点及品质要求定做冲压机械手。

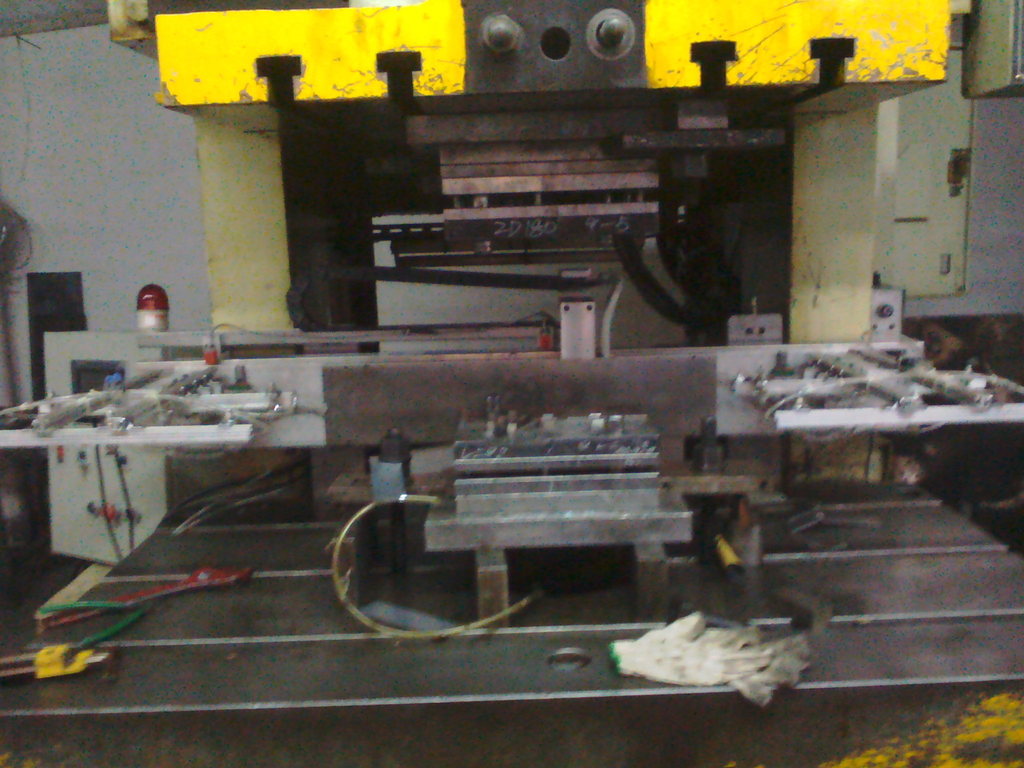

五金生产线冲压机械手能取代人工在各个冲压工位上进行物料冲压、搬运、上下料等任务,在节省人力,提高人工效率及设备安全性,保持产品产能、质量、工艺稳定性等方面具有绝对的优势。生产线配备上自动传输系统后,可以实现从一次拉伸到四次拉伸共5个工位,自动上件和转序工作,实现不用人工操作,该生产线只配备一名工人进行巡视和准备毛坯料的工作。

动传输系统主要工作时动作说明:

分片器自动将单片毛坯料分片到物流上----自动涂油并自动对中----手爪抓取工件送到一次拉伸模具上----手爪夹持工件下行放到模具定位位置----手爪松开----手爪上行到运行位置----手爪回位----设备运行进行工件的压制----压制结束设备回程到位后----另一侧的手爪开到模具的上方----手爪下行到工件的顶起位置进行夹持工件----手爪夹持工件上行到运行位置----手爪夹持工件开到模具外的周转工位----手爪松开放下工件----手爪回位。该自动传输系统从第一道工序到第五道工序的运行轨迹是一致的。

二、设备工作环境:

工作环境温度:-15℃~40℃

相对湿度:≤85%

电源电压:380V±10% 50Hz

气源压力:≤0.4MPa

三、主要技术规范:

1 产品名称 五金生产线冲压机械手

2 配合冲床 各型号普通冲床。

3 冲压机间距 4500mm(实际有误差,按实测为准)

4 送料方向 由左向右

5 移送距离 1500mm可调

6 移送方式 直线导轨

7 送料精度 ±0.1mm

8 升降距离 上下升降90mm

9 移送驱动 日本松下伺服电机

10 升降驱动 日本松下伺服电机

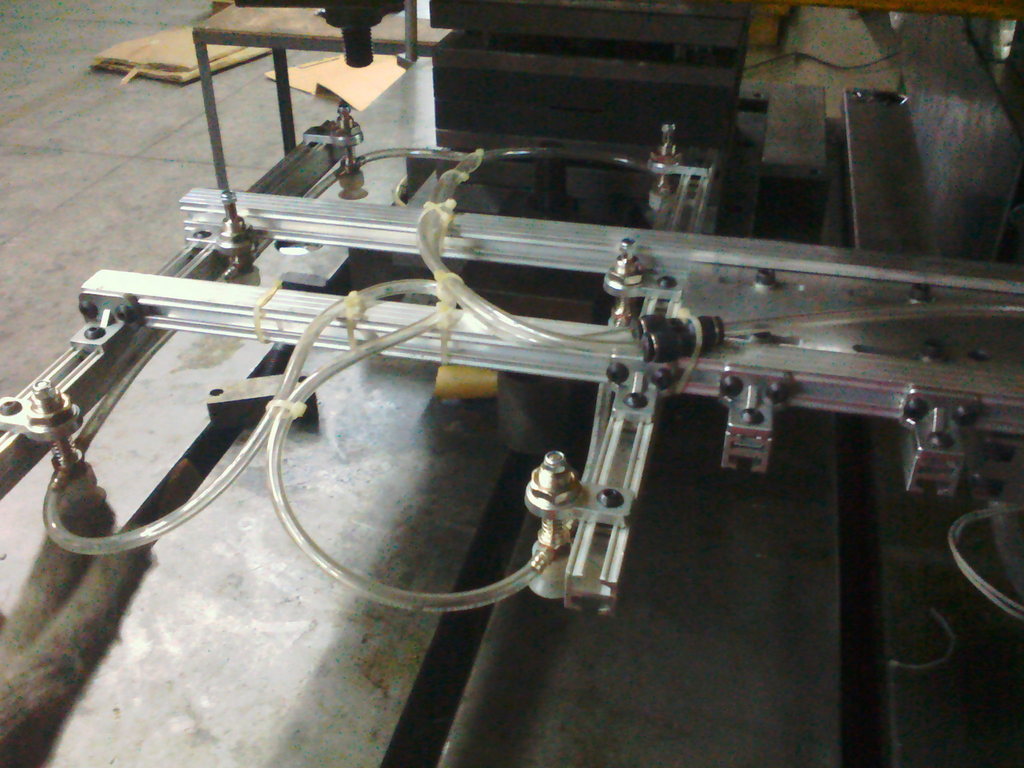

11 取放料方式 气缸夹紧装置

12 取放料手臂数 10套(抓取工件安全、可靠,)

13 主驱动 5套(每套二台伺服电机)

14 辅助驱动 5套

15 中间送料机 4套(伺服电机驱动,有可移动功能方便换模)

16 控制方式 日本松下PLC和触摸屏,可联机或单动,并能够储存不小于50个产品的信息。(自动或手动,可显示故障信息)

17 片料发料器 双工位上料,连续一片一片发料,剩余30片时会自动发出缺料警报

18 工件尺寸 最大直径φ800,最小直径φ300,厚度10~20mm,

19 工件重量 <10kg

20 工件材质 低碳钢、双相钢、低合金高强钢。

21 生产节拍 ≥4-6件/分 ,取放件时间≤5秒。

22 工件数量 具有产量统计功能,面板显示

23 工件上油 整机设有二处自动喷油装置,油量可以控制,喷油状态呈雾状。

24 有光电保护装置并报警

25 预留接口 产品质量监控装置留有接口

26 与模具装卸的干涉 为了方便模具的安装,机械手的手爪和送料机构,考虑灵活机动,在模具安装时能够移开,有足够的空间进行模具的装卸。

27 应具有故障报警功能 生产过程中如果出现手爪没有夹持工件到位或者设备回程不到位等故障时,系统会发出报警,不进行压制,并在触摸屏上显示故障区域。

28 系统设计具有自身安全保护措施 为了避免因设备的误操作或者意外下行,给机械手的导轨和手爪造成损坏,因此自动传输系统要对设备进行有效的控制。

29 关键元器件配置 采用国际或者国内知名公司的产品,品牌如下:施耐德 OMRON 三菱 SMC