汽车脚垫生产设备,电动车脚垫设备,生产设备。

全自动化生产,日产量在2000片左右。

只需2---3人操作,24小时生产。

全自动多色汽车脚垫生产线特点:

1)微电脑精准控制:模具识别、上色、滴胶、塑化、加底料、成型系统化流程。

2)调式、操作方便简单:普通工人经短时培训即可操作;速度、温度可依产品大小调节。

3)24小时生产、整个系统全天生产,每班次只需2-3人,放模具-脱模-品检-包装。

4)系统稳定:2009年第一条线出厂至今,经广大客户的操作实践与公司研发力度的不断增强,铸就成熟稳定的操作系统!

本设备生产流程分为8个步骤:

一、点胶上色

采用自动滴塑机,根据产品图案编好滴各种颜色的程序。当模具进入预定工位时,系统将自动识别不同模具,而选择预存的相应程序准确滴出不同颜色的色料于模具中

二、初步塑化

当滴胶完成后,系统自动运行将模具送入隧道炉进行初步塑化

三、冷模

塑化完后自动进入降温区,并进行预检工作。模具降到适宜温度时自动进入底料加注工序

四、底料加注

全自动底料加注工序,根据不同模具所需胶量,编制好胶枪的行走轨迹,当模具进入工位后,系统将自动识别不同模具,而选择相应的预存轨迹进行底料加注。相同模具每次加注料的重量都非常准确。

五、振动

底料加注完成后,进入振动传带,通过振动使底料在模具中分布均匀,杜绝产品厚薄现象。

六、烘烤成型

底料加注完成后,自动进入成型隧道烤炉烘烤成型。根据产品和模具的差异,所需时间也不尽相同。根据实际情况调整适当的运行速度及所需的烘烤温度。

七、冷却定型

采用制冷水冷却定型,模具自动流经冷水槽,模具温度急剧下降,产品马上定型。

八、脱模品检

当模具冷却完成即可脱模进行品检,随即将模具放入点胶上色工位进行循环生产。

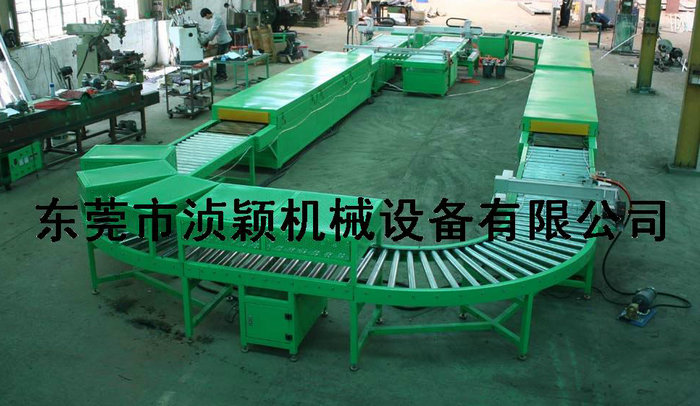

全自动,双点胶机的汽车脚垫生产线:

我公司商标软胶类主要设备有:

隧道炉、橡胶商标成型机、配色机、冷却水槽、油/液压热合机、真空台、真空箱、真空桶,真空泵、点胶机、全自动滴胶机、搅拌机,喷砂机,烤模台,烤箱,滴胶工作台,冷模/冻台,双面合模机,滴胶针筒,小型硫化成型机,流水线烤炉,经济型流水生产线,烤模台,化工搅拌机,环保矽利康商标设备,矽胶配色机,双面压模机,台式抽真空机,真空桶,自动冷冻台,喷砂机,六色自动点胶机、八色自动点胶机、十二色自动点胶机等。