山东万达重工股份有限公司是专业的加气块生产线全套设备的厂家,公司可制造年产量为5-20万立方的加气混凝土设备,并可为客户指导策划项目,还可为客户规划、布置、设计制图、安装试机、技术传授、指导建厂、工艺生产。公司有专业的加气混凝土砌块设备工艺技术研发团队,多年来一直致力于砂加气混凝土砌块设备工艺的研究。

本公司自行设计的5万,10万,15万,20 万立方的加气混凝土砌块全套生产线,所生产加气混凝土砌块抗压强度可达到5.0-7.5级,收缩值小于0.8mm/m,其质量高、重量轻、抗渗性好、隔 音、隔热、保温、抗震性能优良,外形尺寸精确,其破损率接近零水平。而且技术精良的制造队伍,完整的质量保证体系,确保产品的加工和装配精度,从而保证了 产品的稳定性和可靠性。

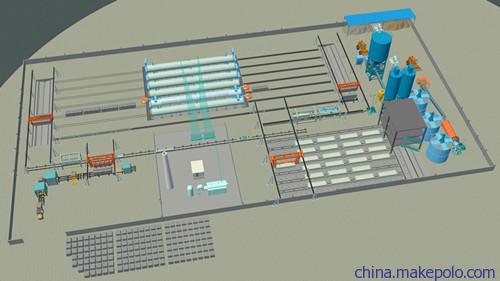

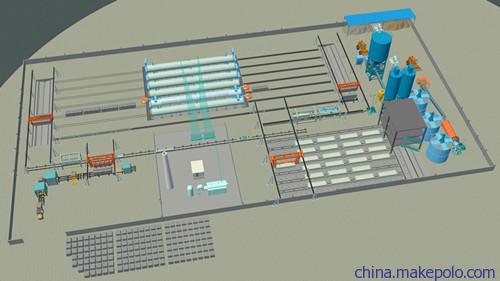

一、全套设备生产工艺流程

粉煤灰加气混凝土生产线主要由原材料处理流程,配料浇注流程,静养切割流程(含翻转搬运装置),半成品编组流程,蒸压养护流程等组成。

⑴、首先将储存的原材料经计量配料;

⑵、配料后注入浇注搅拌机内进行搅拌制成料浆;

⑶、浆经搅拌均匀后浇注进模具内;

⑷、经过一定温度和时间的预养,待坯体达到一定硬度,即可准备切割;

⑸、翻转吊具把模具在空中作90度翻转;

⑹、翻转吊具使用脱模装置,使模具与坯体分离,并把坯体连同侧板一起吊运致切割小车上;

⑺、切割机首先对坯体两侧面进行垂直切割;

⑻、然后对坯体进行纵向水平切割;

⑼、最后对坯体进行横向垂直切割;

⑽、切割好的坯体由半成品吊具连同侧板一起吊至蒸养小车上;

⑾、对切割好的坯体进行编组,入釜待蒸养;

⑿、在一定温度及压力下对坯体进行蒸养;

⒀、蒸养后的成品出釜;

⒁、由成品吊具将成品堆垛;

⒂、包装后装车;

⒃、侧板经侧板道返回;

⒄、侧板与脱模后的模框组合;

⒅、清理重新组合的模具和侧板,等待下次浇注;

二、砌块生产线主要生产设备展示

1.原料的计量系统:采用称量缓冲技术,计量更精确,杜绝物料的浪费。

在称量过程由于各种原 因造成多称或者少称,容易造成物料的浪费,所以在计量设备中加入缓冲技术,在实际生产过程中,由于料浆泵或者螺旋输送机本身还是带有一定的势能,容易造成 多余物料产生,由于缓冲仓的存在,这些多余的物料进入到缓冲仓内存储,待下一计量循环时使用。同时,由于料浆泵抽取的料浆带有一定的冲击力,直接进入计量 称内,容易造成计量不精确,采用缓冲仓能在很大程度上减缓料浆输送过程中造成的冲击力。

2.浇注搅拌机:

本机主要用于按一定配比注入罐体的料浆、水泥、生石灰、石膏及铝粉膏悬浮液体进行搅拌,使之均匀混合,充分反映,并即使将混合料浆注入摸框内。

整个配料浇注过程采用全自动控制,配料计量全自动,制浆浇注全自动,浇注摆渡车运行全自动,大量的减少人工干预,节约劳动力,提高了设备运行的精确度,减少物料的浪费。

3.切割机:

采用国产空中翻转式加气混凝土切割机,最大切割尺寸4.2×1.2×0.6m,使用该切割机组所建成的生产线达到当前国产设备(同等规模)的先进水平。

整个切割过程实现自动化操作,变频控制,减少了切割循环时间,增加了切割精度和切割质量,切割定位准确,在切割过程中,切割摆渡车采用慢速匀速前进,采用提前减速技术,精确定位在指定切割位,空车返回过程中采用高速返回技术,缩短了切割时间。

4.蒸压养护:

编组好的坯体由慢动卷扬机拉入釜内进行蒸压养护,恒压蒸养时间7.5h左右,蒸汽压力1.2MPa,温度190℃左右。制品经蒸压养护后由慢动式卷扬机拉出釜,再由出釜吊具吊运成品至运输车上,直接出厂或至堆场存放。蒸压釜: 蒸压釜采用双端釜门,便于灵活进行生产组织,减少坯体的进出釜时间,最大限度地利用蒸压釜的生产能力。