“速度之王”技术特点:大电流、防断丝、低丝损

杭州华方2009年推出的"速度之王"电火花数控线切割机床是国内的高速线切割,具有领先的自主核心技术。

自从我国诞生往复走丝线切割机床以来40多年,不断丝连续48小时以上切割速度一直徘徊在3000-5000mm2/h的水平(加工电流一般在2-3.5A范围内),若要切割速度更高,传统的技术仅仅是加大电流,当电流增加到5A以上连续切割时,就极易出现频繁断丝,而且丝损非常大,24小时连续切割的丝损甚至达到0.04mm以上。

我公司推出的"速度之王"线切割机床,采用了我们的自主核心技术,防断丝、控丝损策略,能有效地解决大电流加工时的断丝和丝损问题,电极丝寿命大大提高,实现7A大电流50小时不断丝切割,表面粗糙度Ra≤5.0µm,同时还能降低能耗,切割单位平方的耗电是原来的1/3。

我国独有的往复走丝电火花线切割机床对超高厚度(600mm以上)工件的加工具有不可替代的优势,但是实际操作时人工调整进给变频跟踪比较困难,往往难以实现长时间稳定切割,且断丝率较高。为此我们研究开发了数字智能进给变频技术并成功地推出了第二代“速度之王”线切割。加工时,只需输入工件的高度值,即可自动进给变频跟踪,而且明显比熟练操作人员的人工调整效果好,切割进给稳定、高效,避免了因进给不稳造成断丝。 注:电极丝寿命指一次上丝后到第一次断丝。

例如:

1.用我们的技术实现了大电流不断丝高速切割

对60mm厚钢件,

在1万mm2/h切割速度时(加工电流7A),连续不断丝切割50小时以上;

在6500mm2/h切割速度时(加工电流4A),连续不断丝切割150小时以上。

工件的表面粗糙度Ra≤5.0µm。

2.用我们的技术实现了超低丝耗

对60mm厚钢件,

在6500mm2/h切割速度时,连续切割70小时,丝耗≤0.01mm

在1万mm2/h切割速度时,连续切割18小时,丝耗≤0.01mm

3.第二代"速度之王"实现了自动变频进给跟踪

加工时,只需输入工件高度值,特别对500mm以上厚度工件的加工,也可实现自动稳定不断丝切割。

对500mm厚钢件,切割速度可达7000mm2/h以上。

速度就是效益,时间更是成本。

当今市场趋势,用工成本快速提升,也意味着时间成本在不断地提高,所以让线切割机床每分钟能创造加倍的效益是我们华方追求的目标,"速度之王"用高科技实现了效益倍增。

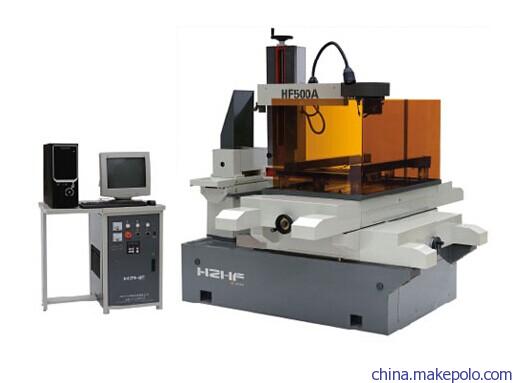

机床结构主要特点:

1)机床床身与工作台采用250灰铸铁,经多次人工时效处理,稳定性好;

2)采用精密滚动合金钢淬火导轨,选用圆柱形滚动件,与球状滚动体相比,承载能力强,使用寿命长;且工作台采用大跨度导轨间距设计,可提高机床承载能力和稳定性,以保证加工精度;

3) 采用国内名牌西北机器厂精密滚珠丝杠,以保持机床工作精度;

4)工作台及线架采取防护措施以防止工作液飞溅,保持机床周边的清洁;

5)储丝筒的运动导轨采用贴塑工艺,吸震耐磨,寿命达10年以上;

6)储丝筒驱动采用变频器控制,无触点开关,柔性换向,运转平稳、可靠、无冲击、噪声低;丝筒设有4级调速,运丝速度可任意设定,4级速度可自动切换;

7) 具有多种保护功能(储丝筒超程自动保护、机床断丝自动停机保护、短路自动回退保护、停电记忆保护、短路自动报警、断丝自动报警、加工完自动停机报警),能实现无人看守工作。

标准附件

(1)防水护罩 1套 (2)起吊杆 1套

(3)专用扳手 1套 (4)防震垫铁 1套

(5)丝垂直度校正器 1件 (6)调试油 1合

(7)专用夹具 1套 (8)紧丝轮 1个

(9)专用螺丝刀 1套

● 工作台面尺寸: | 690x458 |

● 工作台行程: | 350×450 mm |

● 最大加工厚度: | 300mm可调(加高厚度可预定) |

● 最大承载重量: | 600kg |

● 加工锥度: | ±6°(在上下导论中心距200mm时) |

● 八方切割精度: | ≤0.015mm(直体) |

● 加工最大粗糙度(直体): | Ra≤2.5um 20mm2/min |

● 走丝速度: | 约11.6m/s |

● 最大钼丝直径: | ≤0.25mm |

● 主机外形尺寸: | 1400×1340×1600mm |

● 最大切割效率: | ≥180 mm2/min |

● 实用切割效率: | ≥120 mm2/min |

● 净重: | 1400kg |

● 电消耗功率: | ≤0.8 kw |