一、 技术关键与特点

1.处理效率高

气浮处理效率的高低,取决于单位体积溶气水所能浮起的浮粒子的绝干重量,我们将其定义为单位浮量,这是度量溶气水质好坏的一项客观指标。空气属于难溶于水的物质,常压下空气在水中的溶解度约为1.8%,在0.3Mpa的压力下,溶解度可达到5.4%,如何让这些有限的溶解空气充分发挥作用,是气浮技术的关键。而缩小气泡的直径、增大气泡群密度、改良气泡群均匀度是提高气浮效率的关键,三者互相关联、相互制约。一个100UM的气泡如果变成等体积的1UM的汽泡,其微量可以达到1000000个,所以,在溶解空气总量不变的前提下,缩小单个气泡的直径,即可增大气泡群密度,同时气泡群的均匀性也可以得到改善,传统气浮效率低,其最重要的原因就是因为所产生的气泡直径过大,主体气泡的直径一般都在50UM以上,气泡群的密度(消能以后单位体积溶汽水中所含气泡个数)一般在108\\M3以下,气泡群均匀性(主体气泡群数量占总气泡数量的比例)差,直径大于100UM的气泡占85%以上,这些气泡都属于无效浮选气泡,而且由于气泡直径大导致气泡上升速度过快,致使絮凝体遭到冲击而破裂,浮选效果不理想。而本机所产生的微气泡直径在1UM左右,密度高于102\\CM3同时气泡大小均匀,这就保证了较高的处理效率和理想的处理效果.

2.溶气利用效率高

本机的溶气利用率近100%,传统的凹式气浮只有10%左右,而早期的气浮仅为6%左右,气浮效率的高低.以溶气压力为例,从0.3Mpa提高到0.5Mpa,其溶气效率最多也能提高一倍,但能耗却高出好几倍,以溶气效果为例,若从50%的溶气效率提高到100%.其气浮效率最多也只能提高一倍,但相应的溶气设备在结构上就要复杂的多,检修也相应复杂。

研究表明,只有比漂浮粒子(絮凝前的单个粒子)直径小的气泡,才能与该悬浮粒子发生有效的吸附作用,在自然水体中,短时间内难以沉淀的悬浮粒子,其直径大多在10-30UM,50UM以上的固态悬浮粒子经过几个小时的静置,可以自然下沉或浮出水面,乳化液粒子径在0.25-2.5UM之间,其中少量大颗粒直径约10UM左右,所以,1UM左右微气泡对绝大多数粒子都有很好的吸附作用,这也是本机溶气效率高的直接原因。

3.处理负荷高

本机可以处理悬浮物(SS)含量高达5000-20000mg\\L的废水,这个指标是任何传统气浮方式所不能达到的。传统气浮所能分离的(SS)含量一般在1000mg\\l左右,仅对SS含量在几百mg\\l左右的废水具有一定的实用价值。

4.简便实用的压力溶气

本机溶气罐的设计采用了与传统理论不同的设计依据,否定了以水力停留时间为主要依据的设计方法,实现了容量体积大,处理流量大,为增大气、水接触面积采用了四级预混合机构,气、水在极短的时间内即可达到均相状态。

5.高效率的气泡发生器

传统气浮由于其释放器本身的缺陷和局限性,也对浮选效果产生了致命的影响:如涡凹气浮采用的是利用高速旋转的叶轮将吸入的空气打碎而产生气泡,且不论高速旋转的叶轮会同时将絮体搅碎,破坏悬浮物,仅是这种产生气泡的方式,就决定了这种结构无法产生10微米以下的微气泡,所以首先要克服的是气泡发生器结构流程上的缺陷,本机以其合理的设计,实现了空气从溶气水到微气泡的转化,具有以下优势:

(1)以限度的消除溶气水的能量,也就是说,可以限度的使溶气从溶解平衡的高能降到几乎接近常压力的低能值,溶气水的消能是能量的转移,而不是能量的消失。消能,是指获得物理性能优良的微气泡的前提下,能量转换的最高值,本机所采用的气泡发生器的消能比可达99.9%,而普通气泡发生器最高只能达到95%。

(2)在获得消能比的前提下,具有最快的能量消减速度,也就是具有最短的能量消耗时间,即可以在最短的时间内获得能量消减比。本案所采用的气泡发生器的消能时间仅为0.01-0.03秒,而普通气泡发生器最快也得0.3秒。

(3)溶气水从高能值降到低能值的过程中没有涡流反冲之类的流态产生。众所周知,微气泡自形成以后,就伴随着一系列的气泡合并作用,合并作用是由表面能的自发减少所决定的,两个体积相同的气泡合并后,其表面能减少20.63%。若在释放器中存在有利于气泡合并的结构的话,那通过该装置获得理想的微气泡是不可能的。只能杜绝溶气的涡流,反冲,才能从根本上避免微气泡的合并。

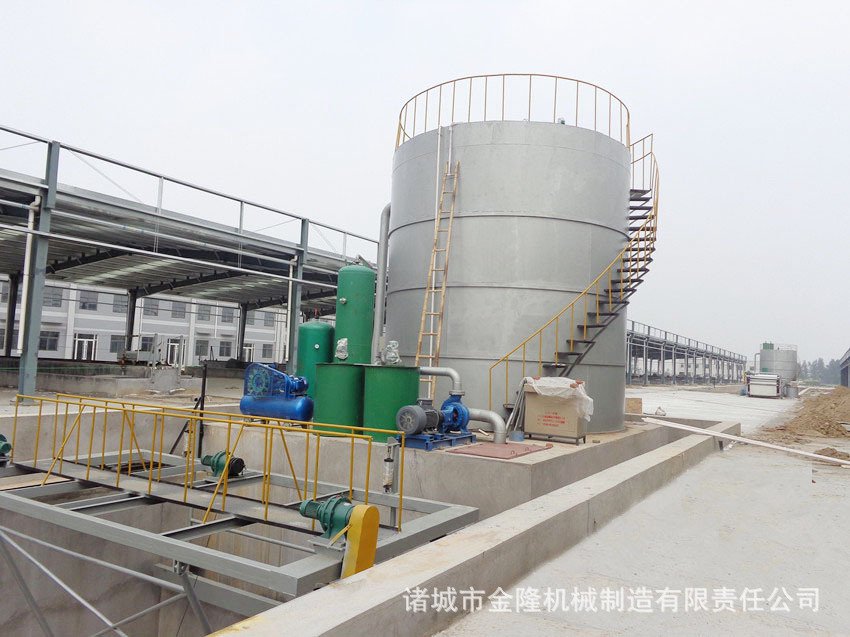

二、各部分的作用

(1)格栅:挡住废水中体积较大的悬浮物。

(2)沉淀池:各工段废水集中流入沉淀池,水中大部分填料等杂质在此沉淀池集中排出,减轻后续气浮池处理负荷。

(3)调质池,混合均匀后的废水集中在此。

(4)气浮机:利用气浮原理,通过溶气水的突然释压在水中产生大量均匀的微气泡群,附着于絮凝体上,造成絮凝体密度小于水的状态,空气在压力溶气罐中被强制溶解,进入气浮机后,由于溶气水压突然消失,溶解在水中的空气以致密的微气泡群状态从水中逸出,在缓慢的上升过程中与絮凝体结合,带动絮体上浮,浮出后的杂质溢出,清液则由气浮池底部的集水管由下而上排出回用。

(5)好氧快滤池:为进一步降低污水中SS,BOD,COD的含量,采用好氧快滤池对废水进一步净化处理。快滤池主要由滤料层、承托层、配水系统、集水区、洗砂排水组成,管廊内由原水进水,清水出水,冲洗水排出等主要管道和与其相配的控制阀组成,其运行过程是高速过滤与反冲交替循环。

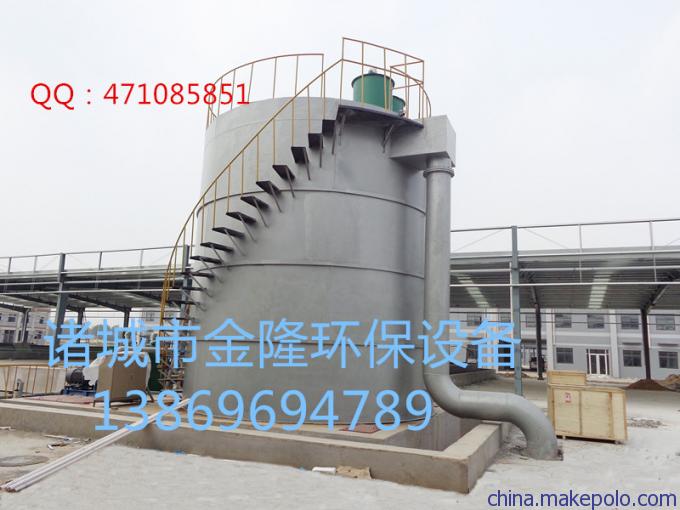

三、ZSF溶气气浮机的作用

1.ZSF超级气浮的单位浮量高,溶气利用率高,所以用于处理悬浮物非常高的废水,其最高值可达20000mg/L像悬浮物含量高达数千mg/L的造纸白水,采用本技术可以轻易达到回用的目的。

2.可以分离1UM-10UM的浮悬物,如藻类等。

3.可分离比重较大的金属氢氧化物,如铁,铜,铬,锌等,例如分离百至千mg\\L的含铜废水,仅一次气浮就可达到10mg\\L以下。

4.用于某些生产领域,处理效果优于该行业的专用设备,如用于淀粉行业回收蛋白质,可使回收的蛋白质含量高达60%,达到一级品的效果,而目前淀粉行业的专用处理设备也只能达到30%。

5.该设备用于分离化终冷水中的蒸片,分离焦化混合水中的各类焦油,用于溶剂萃取脱酚回收溶剂油,用于铁路机械加工废水脱除油污,COD,SS等,即使不用絮凝剂,可达到理想效果。

四、废水处理效果和成本估算

1.石油化工废水处理效果和成本分析

指标 | 单位 | 进水水质 | 出水水质 | 处理成本 (元) |

油脂 | Mg\\L | 5000 | 120 | 0.22-0.36 |

2.造纸废水处理效果和成本分析

指标 | 单位 | 进水水质 | 出水水质 | 去除率% | 处理成本(元) |

COD | Mg\\L | 600-2800 | 200-300 | ≧60 | 0.36~0.58 |

SS | Mg\\L | 800-3200 | 120~150 | ≧80 |

|

型号Model | 处理能力 | 罐体直径 | 罐体高度 |

ZSF-2 | 2 | 1200 | 1600 |

ZSF-3 | 3 | 1200 | 2000 |

ZSF-5 | 5 | 1400 | 2500 |

ZSF-8 | 8 | 1600 | 2500 |

ZSF-10 | 10 | 2000 | 2500 |

ZSF-20 | 20 | 2200 | 2750 |

ZSF-30 | 30 | 2200 | 3750 |

ZSF-50 | 50 | 2700 | 4250 |

ZSF-75 | 75 | 3200 | 4500 |

ZSF-100 | 100 | 3300 | 5000 |

ZSF-150 | 150 | 4600 | 5000 |

ZSF-200 | 200 | 5600 | 5500 |

ZSF-250 | 250 | 6000 | 5500 |

ZSF-300 | 300 | 7000 | 5500 |

ZSF-350 | 350 | 8000 | 5500 |

ZSF-400 | 400 | 8000 | 6000 |

ZSF-500 | 500 | 8500 | 6500 |

ZSF-750 | 750 | 10000 | 7000 |