一、用途及特点:

1.用途:

CTB系列永磁筒式磁选机适用于磁铁矿、磁黄铁矿、焙烧矿、钛铁矿等亚铁磁性物料的湿式磁选,也用于煤、非金属矿、建材等物料的除铁作业,以及选煤作业中的磁重介质回收。在重介质选别作业中,为了保证磁铁矿或硅铁的最大回收率,需要用第二台磁选机对第一台磁选机的尾矿进行再次选别。在这种情况下,可采用特别设计的尾矿再处理双筒磁选机。它能提高回收率,提高精矿品位,减少尾矿流失,简化选矿流程,降低成本,提高经济效益。

2.技术特点:

⑴.永磁筒式磁选机执行中华人民共和国机械行业标准《JB/7895-1999》,采用稀土复合磁系,并采用高强力胶(J-39)粘结,并用环氧树脂灌注,磁系表面用不锈钢带加固,不脱落。筒体两端加密封垫并涂密封胶,保证不进水;技术先进、结构合理。经过特殊设计,使磁场强度分布更加合理,分选效果比较明显。

⑵.体经过特殊设计,不易堵料、跑料。槽体型式为半逆流式。

⑶.动方式有左传动和右传动两种型式。

⑷.滚筒表面橡胶采用直接硫化方式代替粘结方式,硫化层采用高耐磨橡胶,厚度为4mm,适用寿命2-3年,粘结强度3.5兆帕。

⑸.场强度大、磁场深度大、处理能力大。

⑹.结构简单、处理量大;操作简单、易于维护。

⑺.进矿箱设计了产生合理矿浆流向的相应结构,使磁性矿物的回收率大大提高。

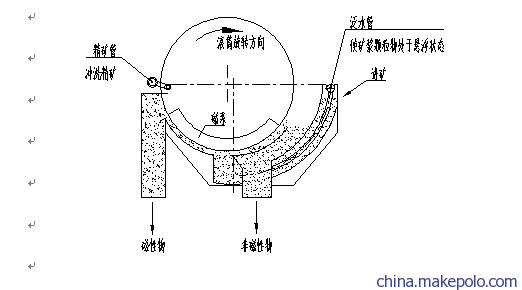

三、工作原理:

所要分离的矿浆通过法兰进入进矿箱,经给水管初步稀释后,由泛水管冲刷至永磁滚筒下部,由永磁滚筒旋转分离为精矿(磁性物质)和尾矿(非磁性物质),精矿由精矿管冲刷入精矿箱内(调整精矿管工作压力,以冲净精矿为宜),所选精矿和尾矿分别由下口流出。工作原理见下图所示:

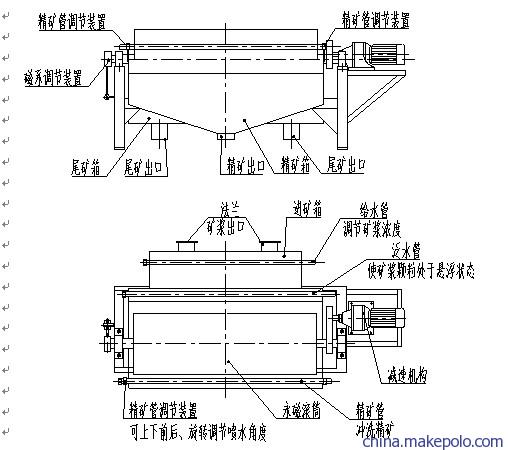

四、结构特征:

该机主要由永磁滚筒、调整机构、槽体、减速机、电机、进矿箱、精矿箱、机架等部分组成。

⑴永磁滚筒是磁选机的关键部件,它由圆筒、永磁磁系、端盖、轴、轴承套及轴承组成。

⑵圆筒用不锈钢板卷成,通过端盖、轴承套、轴承、支撑于轴上,圆筒与磁系的距离不大于4mm。

⑶传动装置由摆线针轮减速机、链轮、链条、传动轴与筒连接,带动圆筒旋转。

⑷槽体是分选矿物的重要部件,矿浆在槽体内流动,使磁性物质与非磁性物质分开。

⑸机架是由型材焊接成的结构件,承担主机的全部重量,通过地脚螺栓固定在基础上。

⑹磁系偏角调节装置用于调节磁系的偏转角度,旋转拉杆上的螺母,通过拉杆使轴偏转,从而使固定在轴上的磁系也随着偏转。

⑺进矿箱通过给水管初步稀释矿浆和通过分流板使矿浆合理分流。

⑻精矿箱通过精矿管将吸附于磁滚筒的磁性物质冲洗下来。

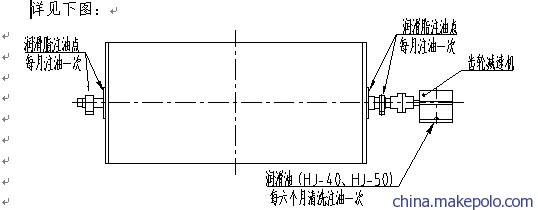

详见下图:

五、润滑系统:

永磁滚筒两端的轴承,应用2-4号钙基润滑脂(GB491-87),每月注油一次,充填空间2/3,不得过多注油。

传动轴上油杯注同上润滑脂。

减速箱内注入40、50号机械油(HJ40 、HJ50GB443-84),不越过油标指示范围,每六个月应换油清洗一次。.

、机器的安装、调试和试运转

安装前应检查各零部件是否有损坏、变形、锈蚀等缺陷,如有妨碍运转、影响外观的缺陷应及时检修。

机架应水平,两端的平面度不大于2mm,槽体与圆筒的间隙应根据处理量的多少适当调节。

电机控制开关,安装在便于操作的地方,具有防潮、防水措施。

以上各项工作准备完成,进行空车试运转,运转时间不得少于1小时,需做以下工作:

设备运转平稳。

减速机不漏油。

轴承温升不大于60℃。

空运转正常后进行负荷运转,给矿浓度≥10%,给矿量不大于额定量的一半,运转2小时,待正常后,可满负载运转。

七、磁选机的操作规程:

为了保证正确使用磁选机,延长设备的使用寿命,应按以下规程操作:

⑴.运转前检查各项工作:

⑵.磁选机的给水管、泛水管、精矿管等管路是否畅通;

⑶.轴承及减速器中油量是否适当;

⑷.各螺栓是否有松动现象;

⑸.电源有无故障;

⑹.槽体内有无妨碍磁筒运转的物体。

⑺.检查正常,应按下列规程操作:

a.开启电源,使设备运转;

b.先少量给矿,待正常后,再满负荷给矿;

c.停机时,先停止给矿,将矿物排净后停机。

八、设备的维护与保养:

该机的维护方法如下:

⑴.各油封每年更换一次;

⑵.减速机油位应正常,每六个月换油一次;

⑶.“V”三角带不应磨损太严重,每年更换一次;

⑷.槽体内不应有块状物;

⑸.磁滚筒、槽体应及时维修;

⑹.各部件每年检查不得少于两次。