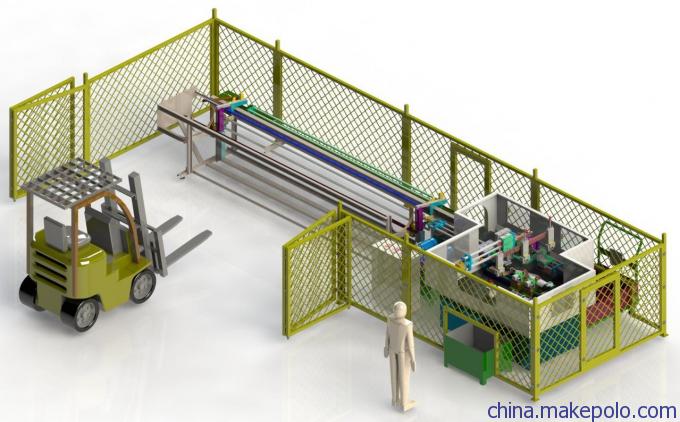

自动生产线加工工序:整捆上料、自动送料、自动无屑切割、自动移载、自动倒角、自动检测系统(管长度)、自动分离出料;

所需加工管件尺寸范围:

管径:20mm--40mm;

长度:200-400mm

壁厚:≤1.5mm

技术要求:

长度精度:≤±0.1mm

加工节拍:≤8秒/件

端跳:≤0.05mm

1、采用7米长的重型料架,一次上一捆120根料,可供加工6小时左右;

2、上料滑台采用伺服传送机构,以达到控制切割管径长度的一致性和可调性。

3、上料滑台最大传送长度800mm。

4、夹块为可快速更换式,方便不同外径尺寸的管件。

1.此切管主轴为我司最新款加工方式,主轴高速旋转时伺服推动斜型块使得刀盘在做高速圆周运动时同步进给。

2.刀盘采用合金材料制作,每套刀盘可刃磨三次,每次可切30~50万次。

3.刀盘运动结构采用刚性滑轨,以保证刀盘在加工时的平面度,从而使得刀盘不易蹦刃。

4.切管主轴切管直径20~40mm,壁厚在1.5mm以下,切管长度200~400mm。

1.本工位为倒角平面机构,采用同步对心夹夹紧。

2.本工位可调整触摸屏控制伺服滑台的进给量来达到不同规格管件的加工切换,无需手动调整。

3.夹块为可快速更换式,方便不同外径尺寸的管件。

4、本工位采用排屑槽收集铁屑,解决了机床排屑难题。

检测装置自动分选合格品与非合格品;

磁尺选用德国产品(长度精度≤0.01mm)测量范围可人工设定;

可根据客户要求分别堆放合格和非合格品。

机床特点:

1、本机床采用全自动无屑切割的方式对管件进行加工,无屑切割的优势如下:

传统锯片 无屑切管

端面成型 毛刺较多 无毛刺

泠却液 需要 不需要

效率 高 中等

材料损耗 多 无

刀具使用寿命 1万-2万次/片 30万-50万次/付

清洗 需要 不需要

噪声 大 小

环保 差 优

表面划伤 有时 无

2、换型方便,人工只需换副爪,其余电气一键换型;

3、全自动切管机生产线全程数控自动化,减少管件在搬运中出现的刮伤和磕碰,保证了管件品质

4、节省人力、自动化,使您的企业更加具有竞争力;

5、工序延展有:自动上料、切管、倒角去毛刺、管内加工(镗孔)、管外加工(车外圆)、测量长度、打标,可按照不同客户要求定制非标组合式柔性切管机生产线