1、概述

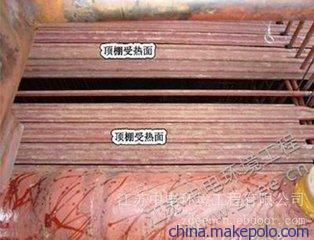

若辐射式过热器布置在炉顶,称为顶棚过热器。顶棚过热器布置在炉顶起密封作用,相当于炉墙,由于布置在炉顶通过辐射换热,吸收的热量有限,一般为一级过热器。蒸汽来自于水冷壁出口经过汽水分离后的蒸汽,经过顶棚过热器加热后送往包覆过热器。用顶棚过热器做炉墙可以减轻炉墙重量,简化炉墙结构,减少锅炉散热损失。

2、组成

顶棚管位于炉膛和水平烟道上部,由140根Ф76×8mm、管材为SA-213T12的光管与12×35、材质为12Cr1MoV扁钢(或销钉钢)焊成的鳍片管组成。

为了便于过热器和再热器管子穿过,管子之间的节距为150mm,并且管间采用间断鳍片结构。顶棚管和穿墙管处的密封形式为:先在鳍片上打耐火塑料,再置以高冠板结构的金属密封。

包墙管绝大多数为膜式壁结构,并根据运输条件最大限度地在厂内组装。蒸汽在顶棚和包墙管过热器的流程较复杂。

来自汽包的饱和蒸汽由30根Ф133×12mm、SA-106C的饱和蒸汽连接管引入顶棚进口集箱(Ф244.5×40mm、SA-106C)。蒸汽流经炉膛顶棚管后,汇集于尾部竖井(HCP)前墙上集箱,然后分两路进入一级过热器。

3、流程:

一路流程为:HCP前墙上集箱(Ф245×40mm、SA-335P22)→③186根Ф42×9/5.5、12根Ф133×12mm的饱和蒸汽SA-213T12管的HCP前包墙管组→HCP前墙下集箱4根Ф133×12mm的饱和蒸汽连接管→水平烟道侧墙下集箱→106根Ф42×5.5mm、SA-213T12管的水平烟道侧包墙管组 连接管→HCP前侧墙下集箱→⑦54根Ф42×5.5mm、SA-213T12管的HCP前侧墙包墙管组→水平烟道侧墙上集箱→12根Ф133×12mm的饱和蒸汽连接连接管 尾部竖井隔墙上→HCP前侧包墙上集箱→4根Ф133×12mm的饱和蒸汽连接管 集箱→④186根Ф51×6.5mm、SA-213T12尾部竖井隔墙管组→一级过热器进口集箱(Ф244.5×45mm、SA-106C)。

另一路流程为:HCP前墙上集箱→②186根Ф42×5.5mm、SA-213T12管的HCP后包墙管组→HCP后墙下集箱→8根Ф133×12mm的饱和蒸汽连接管→HCP后侧墙下集箱→⑦108根Ф42×5.5mm、SA-213T12管的HCP后侧墙包墙管组→HCP后侧墙上集箱→8根Ф133×12mm的饱和蒸汽连接管→尾部竖井隔墙上集箱→一级过热器进口集箱。此路自HCP后墙下集箱后有一小部分蒸汽通过4根Ф133×12mm的饱和蒸汽连接管引入至隔墙下集箱,再经⑤186根Ф42×5.5mm、SA-213T12管的下部隔墙管组进入一级过热器进口集箱。 包墙管的规格Ф42×5.5mm,节距一般为112.5mm,材质为SA-213T12。Ф133×12mm的蒸汽连接管材质为SA-106C。 除特殊说明外,集箱均为Ф219.1×36mm、SA-106C。

4、过热器管破裂原因

鉴于破裂均发生于过热器弯管段焊接区;均起(0.40%)、Cr(1.29%)等。始于过热器弯管段焊接区下侧管内壁,加之过热器管破裂的其它特征(多源,多分枝,脆性动态扩展等),因此,可认为过热器管的破裂与焊接过程、弯管过程、管内介质密切相关。

在过热器管相应材质(15CrMoG,淬硬性强)、结构和焊接工艺(钢管与翅片之间通过埋弧自动焊相连)条件下,不完全正火区中出现非常脆硬的高碳马氏体,或含有高碳马氏体的复杂混合组织,这为开裂提供了材质条件。过热器管的弯曲加工过程,导致焊接区管内壁(特别是弯管下侧焊接区管内壁)产生很大的拉应力,与焊接残余应力、工作应力迭加后成为过热器管开裂的力学条件。过热器弯管下侧焊接区管内壁某些脆性组织在弯曲过程中可能引发脆性开裂(脆性组织、弯曲冷作硬化、弯曲和焊接残余应力迭加作用的结果),形成一些微裂纹,为应力腐蚀开裂提供裂源并成为集聚的区域。

过热器碱洗过程中,上述存在脆硬组织、迭加残余应力、脆性微裂纹的弯管段下侧焊接区管内壁就可能产生碱应力腐蚀开裂或原脆性微裂纹以碱应力腐蚀开裂机制而扩展。过热器管裂纹沿晶扩展及断裂面上附着有NaOH痕迹,一定程度上支持了碱应力腐蚀开裂或扩展的提法。

5、运行措施

为防止顶棚过热器爆管,保证锅炉安全运行,提高机组运行的经济性,建议从以下几个方面着手:

(1)进行化学清洗,去除异物、沉积物。

(2)调整炉水指标,提高炉水水质运行。将炉水Cl-含量降低1倍,控制在500mg/L以下。有效降低蒸汽带水中所含盐分。

(3)尽量避免机组高负荷运行,或者高负荷运行时将汽包水位调至最低允许水位-50mm运行(此方法经过论证,是在保证安全的前提下实施的)。

(4)每次停发电机组后,对过热器进行反冲洗。因为盐分见水即溶,特别是高温水,可以有效防止过热器盐分堵塞引起的过热爆管损坏事故。

(5)在运行中,应严格按运行规程规定操作,锅炉启停时应严格按启停曲线进行,控制锅炉参数和过热器管壁温度在允许范围内。严密监视锅炉蒸汽参数、蒸发量及水位等主要指标,防止超温超压、满水、缺水事故发生;做好锅炉燃烧调整,防止火焰偏斜;注意控制煤粉细度,合理用风,防止结焦,减少热偏差,防止受热面严重积灰。保证锅炉给水品质正常及运行中汽水品质合格等。

(6)严格控制燃烧高硫煤。降低S03的生成量,设法降低H2S04露点,减少酸量的凝结;提高温度或避开严重腐蚀的区域,采用抗腐蚀材料;低氧燃烧,降低过量空气系数}采用优质煤、合理掺配劣质煤燃烧、高硫煤合理掺配低硫煤燃烧或掺配定量脱硫剂的方法防止过热器出现高温腐蚀。

(7)保持合理的风、粉配比。一、二次风量配比应保证煤粉迅速着火、燃烧完全;合理的送、引风配比,可保持炉膛的负压,减少漏风,建立良好的炉内空气动力场和燃烧的稳定性,避免炉内温度过高、火焰中心偏斜,造成过热器的热偏差增加,过热器管局部超温甚至爆管。

(8)加强检修工作。①在大、小修过程中,按防爆规程要求,对每根管的各个部位认真进行检查,并做好记录。当高温区管的氧化皮厚度超标时,应更换管子;利用卡尺做直管段胀粗测量,保证合金管胀粗≤2.5%,低碳钢管≤3.5%;检查管的表面是否有微小裂纹(俗称龟裂),有裂纹时应更换;检查高温区向火侧的高温腐蚀情况,发现有严重腐蚀坑部位,应打磨测厚,当厚度不能满足强度要求时,需更换管子。②每隔2×104~5×104h,应对此区域过热器的监视段进行一次割管鉴定工作,主要做金相组织分析和机械性能试验,发现珠光体球化严重(4~5级)或机械性能试验低于标准要求时,应制定更换计划。③从焊接质量方面,应由合格焊工严格按焊接工艺施焊;检修的所有高压焊口必须进行100%探伤检查;焊前清理焊口内壁和管系中的杂物;大小修中对焊接残余应力大和运行中附加应力大的焊缝应重点进行探伤和外观检查。④做好记录整理和档案管理;掌握过热器管的损坏规律。