一、锡膏的储存

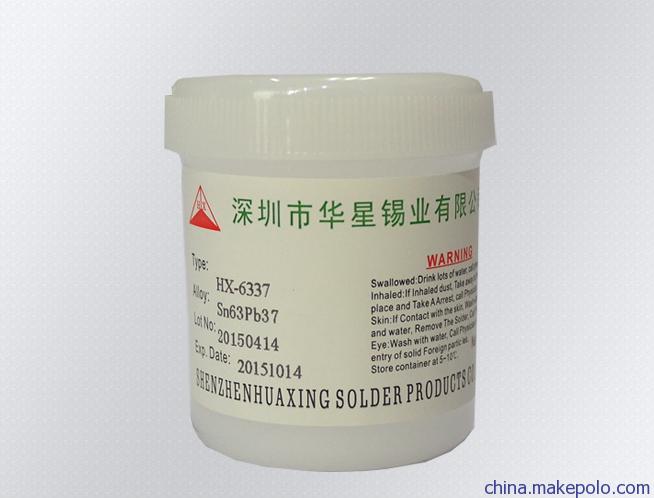

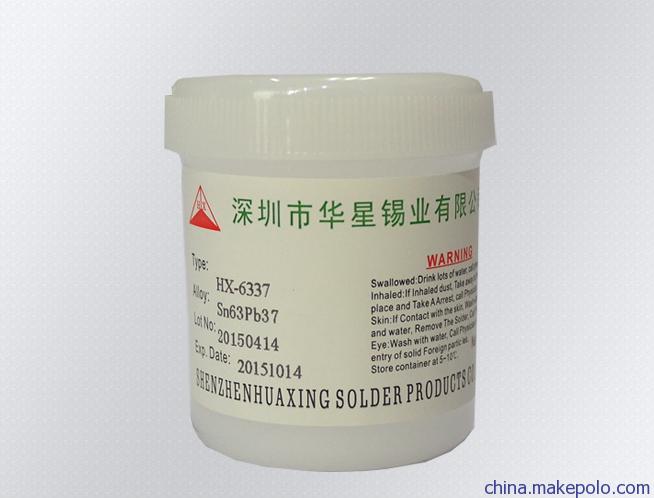

A.锡膏应保存在 5-10 ℃环境下,保质期为六个月(从生产日算起)。

B.在使用前,预先将锡膏从冰箱中取出室温下至少 4 小时,这是为了使锡膏恢复至工作

温度,也是为防止水份在锡膏表面冷凝。

二、 锡膏搅拌

A. 为了使锡膏完全地混合均匀,在回温后请充分搅拌锡膏。

B.机器搅拌一般为 1~3 分钟,人工搅拌一般为 3~6 分钟(锡膏储存的时间越长,则搅 拌时间越长)。

三、使用环境

锡膏最佳的使用环境:温度为 20~25℃,湿度为 35~60%。

四、印刷

印刷时锡膏使用注意事项:

A.将锡膏约 1/3 的量添加于钢网上,并以少量多次的添加方式补足钢网上的锡膏量、 以维持锡膏的品质。

B.当天未使用完的锡膏,不可与尚未使用的锡膏共同放置,应另外存放在别的容器中。

锡膏开封后在室温下建议于 24 小时内用完。

C.当天未用完的锡膏,隔天使用时建议将未用完的锡膏与新锡膏以 1:2 的比例搅拌混

合使用,并以少量多次的方式添加使用。

D.锡膏印刷在基板上后,建议于 4~6 小时内放置元件进入回焊炉。 E.换线超过一小时以上,请于换线前将锡膏从钢网上刮起收入锡膏罐内封盖。 F.尽可能不要接触到皮肤,如接触时请用异丙醇清洗,并且避免吸入挥发之气体。

五、 回焊

55/45 有铅锡膏曲线分析:

100-150℃(预热区)

由于锡膏是采用高温气化有机酸及松香来去除氧化层的,而松香及有机酸要在 100 度 以上才能发挥活性。所以必须在 150 度前要有充足的时间利用它,这个温区上升太高会使 有机酸没有充分利用就气化减弱了锡膏实际的活力。温度上升太慢又使它没有获得足够的 热能而不能发挥作用,80-140 秒它有足够的时间来去除氧化层, 同时也能使元件及 PCB 板 有合理的预热过程,时间不够会造成锡膏在焊盘上扩散不良。

150-183℃(加热区)

这个阶段是元件与 PCB 板充分预热为焊锡的焊接扩散打好基础, 这个阶段有机酸会继

续消除氧化层,更重要的是要使 PCB 板与元件整体能平稳升温到锡粉的熔点前的温度,过 快会造成 PCB 板上的元件温度不统一会造成元件立起和大 IC PIN 爬升不良,对锡的扩散不 利.40-80 秒的时间为合适.这样可以保证大元件也能有充分的升温。

183-183℃(熔溶区)顶点温度 220 或 230℃

这个温区是焊锡熔化的关键,它分为以下几个阶段:

183-200℃

高温气化有机酸在 200℃会全部气化必须在气化前发挥它的重要作用(活性),通常要在 很短的时间内获得足够的能量才能使锡有良好的焊接扩散,约 90%的扩散是在这个时候完 成的,需要在 20 秒内完成从 183 升到 200℃的温度,才能使锡获得良好扩散的充足热能.

200-(220 或 230)℃

这个温区是由松香在高温作用下进一步推动锡的爬升和扩散,也能使助焊剂中的挥发 物进一步挥发.温度过高时间过长会引起焊点变色,电路板上的白色印字及松香氧化变黄影 响外观.通常不超过 20-30 秒.如果是有铅制程而元件是无铅的,那么顶点温度应设置在 230

℃,大于 217℃的时间应在 30S 以上。这样才能保证无铅元件角焊料熔化,而不产生假焊。

(220 或 230)℃-183℃

这个温区为降温区通常在 30-50 秒内完成,对焊点、元件和 PCB 板都会安全的降温,时

间过长也同样会引起焊点变色,电路板上的白色印字及松香氧化变黄影响外观.

六,有铅锡膏的特性

标 准 规 型 项 格 号 目 | HX-LED-55 | 测试方法 |

熔点(℃) | 183 | JIS.Z.3282 |

锡粉合金成份 | Sn55Pb45 | JIS.Z.3282 |

合金主要成份范围 | Sn 锡:55±0.5 | Pb 铅: 余量 | JIS.Z.3282 |

外观 | 外观淡灰色,圆滑膏状无分层 | 目测 |

焊剂含量(wt%) | 10.0±0.5 | JIS.Z.3197-8.1.3 |

卤素含量(wt%) | <0.03 | JIS.Z.3197-8.1.4.1.2 |

粘度(250C 时 pa.s) | 180±10% | JIS.Z.3284 附录六 |

颗粒体积(µm) | 25~45 | JIS.Z.3284 附录一 |

水卒取阻抗(Ω·cm) | >1×105 | JIS.Z.3197-8.11 |

铬酸银纸测试 | 合格 | JIS.Z.3197-8.1.4.2.3 |

铜板腐蚀测试 | 无 | JIS.Z.3284 附录四 |

表面绝缘 阻抗测试 (Ω) | 400C/ 90%RH | >1×1011 | JIS.Z.3284 附录三 |

0 85 C/ 85%RH | >1×108 |

湿润性(级) | 2 | JIS.Z.3284 附录十 |

锡珠测试(级) | 2 | JIS.Z.3284 附录十一 |