低压脉冲袋式除尘器

由支架、灰斗、中箱体、上箱体等部分组成,除尘器为单元组合分室结构。工作时,含尘气体由进风道进入灰斗,经导流板气体向上流动,粗尘粒直接落入灰斗底部,含尘气体从中箱体进入到装滤袋的过滤区,粉尘积附在滤袋外表面,过滤后的气体由滤袋内向上经滤袋口进入上箱体由排风道经风机排至大气。

清灰过程是先切断该室的净气出风道,使该室的布袋处于无气流通过状态,控制系统发出信号开启脉冲阀,用压缩空气有顺序地进行脉冲喷吹清灰,在滤袋膨胀产生的振动和反向气流的作用下,附着在滤袋外表面的粉尘脱离、沉降至灰斗,由卸灰阀经刮板机将灰排出。

系统特点

除尘器系统结构设计合理,除尘效率高,清灰能力强,漏风率小,能耗小,钢耗小,运行稳定可靠。

由于采用分室停风脉冲喷吹清灰,喷吹一次就可达到彻底清灰的目的,所以清灰周期长,降低了清灰能耗,压缩空气量大为降低,同时滤袋与脉冲阀的动作频率降低,从而提高了它的使用寿命。

维修管理方便,检修换袋可在不停系统风机,正常运行的条件下分室进行,滤袋口采用弹性涨圈,密封性能好,牢固可靠,拆卸方便。

采用上部换袋方式,维修人员不用进入除尘器内部,工作条件大大改善,如需更换滤袋时由上部抽出袋笼及滤袋,再将新袋放入花板孔间,放入袋笼,装好喷吹管即可。

进出口风道布置紧凑,进风采用最佳气流分布方式,气流阻力小。采用等静压原理设计进出风管,保证每室进出风量基本一致。箱体采用气密性设计,密封性好,提升阀、检查口及上部盖板采用密封材料及特殊装置,减少漏风率。

除尘器的电器控制系统设计合理,性能稳定,自动化强度高,PLC 系统能在各种现场条件下长期可靠运行。

应用领域

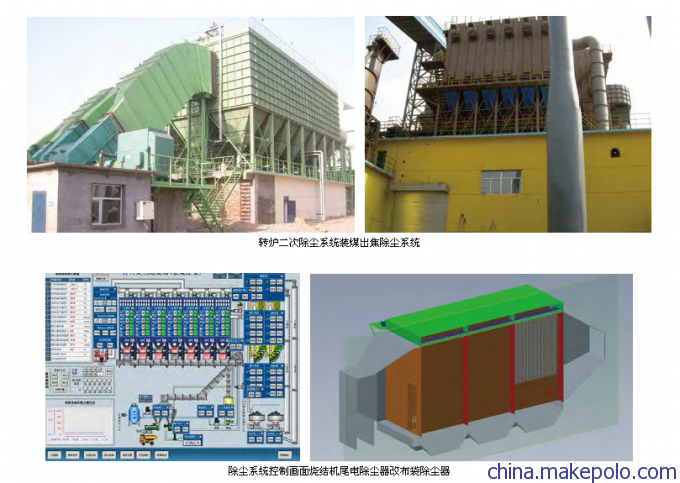

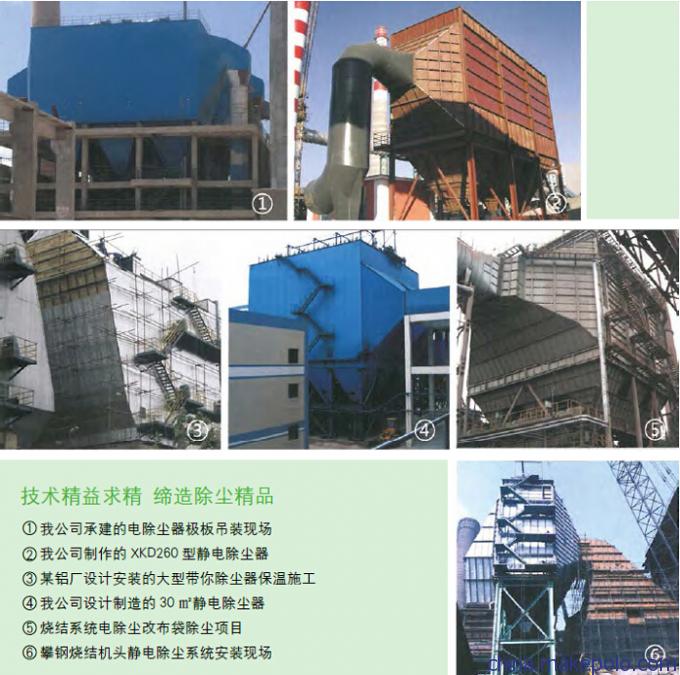

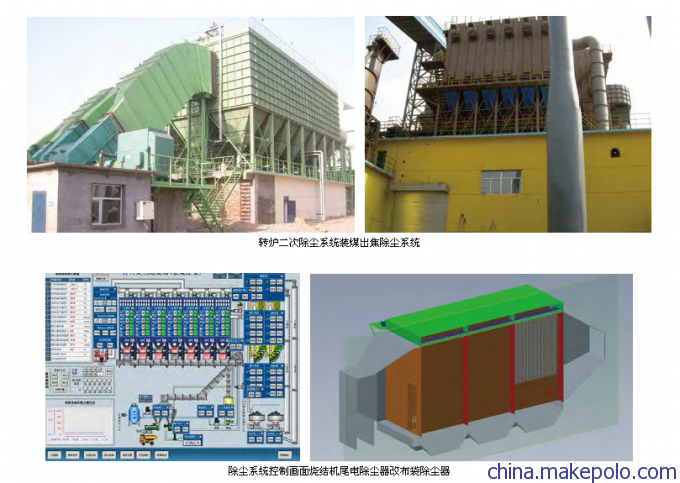

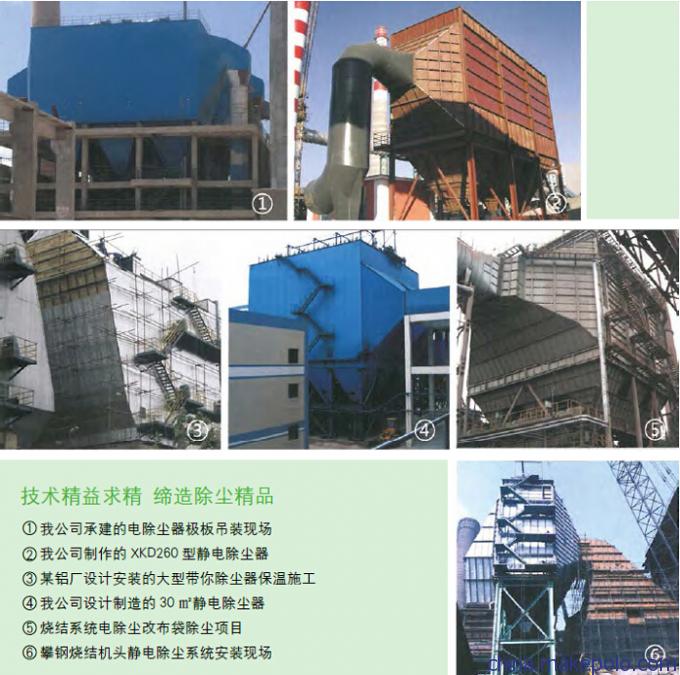

广泛应用于冶金、煤炭、水泥、电力等行业,如高炉出铁场除尘、高炉矿槽除尘、转炉二次除尘、装煤出焦除尘、筛储焦除尘、干熄焦除尘、烧结机尾除尘、球团厂环境除尘、输煤转运站除尘、储煤仓除尘、选煤厂环境除尘、锅炉除尘等。

案例

印尼电炉、精炼炉除尘系统工程低压脉冲袋式除尘器

窗体顶端

项目概述

电炉、精炼炉及上料系统等在生产过程中产生大量含尘烟气,严重污染环境。为改善车间操作条件、满足安全卫生及环保要求,设置烟气除尘设施。

本工程为电炉、精炼炉提供一套除尘系统。烟气捕集采用第四孔捕集一次烟气,电炉跨屋顶罩捕集二次烟气的组合烟气捕集方式。精炼炉设炉盖排烟罩,上料系统在产尘点设封闭罩。

由于电炉的一次烟气温度高达1400℃,且含有一氧化碳,因此采用燃烧室将一氧化碳燃烧后经水冷烟道及风冷后进入低压脉冲袋式除尘器。经除尘器过滤后的烟气通过离心通风机由烟囱排放到大气。

除尘器过滤的粉尘由除尘器的灰斗收集通过星型卸料器、刮板输送机送入储灰仓,经加湿机加水搅拌后装车运走,也可采用干雾抑尘设备替代加湿机。

除尘器采用架高方式布置,此种布置方式可减少占地面积,并可省去斗式提升机,简化了输灰流程。

除尘器技术参数表

序号 | 项目 | 单位 | 参数 |

1 | 过滤风量 | m3/h | 850000 |

2 | 过滤面积 | m2 | 13938 |

3 | 设备阻力 | Pa | 1000-1500 |

4 | 过滤风速 | m/s | 1.02 |

5 | 入口含尘浓度 | g/Nm3 | ≤16 |

6 | 分室数 | 室 | 17 |

7 | 滤袋规格 | mm | Φ160×6000 |

8 | 袋笼规格 | mm | Φ155×6000 |

9 | 滤袋数量 | 条 | 4624 |

10 | 入口温度 | ℃ | <120 |

11 | 滤袋材质 | 三防覆膜滤料,克重550g/m2 |

12 | 清灰方式 | 离线 |

13 | 脉冲阀规格 | DC24V 3寸 淹没式 |

14 | 脉冲阀数量 | 个 | 272 |

15 | 漏风率 | % | <3 |

16 | 设备耐压 | Pa | -7000 |

17 | 除尘效率 | % | >99.5 |

18 | 喷吹介质 | 压缩空气0.5MPa,10 m3/min |

19 | 入口手动阀 | 17套 |

20 | 离线提升阀 | 17套,气动 |

22 | 灰斗手动插板阀 | 17套 |

23 | 料位计 | 19套,射频导纳式 |