1、简介

石膏法脱硫是湿法脱硫最常用的一种。但是石灰石/石膏法的缺点也是比较明显的:初期投资费用太高、运行费用高、占地面积大、系统管理操作复杂、磨损腐蚀现象较为严重、副产物—石膏很难处理(由于销路问题只能堆放)、废水较难处理。

该技术与抛弃法的区别在于向吸收塔的浆液中鼓入空气,强制使CaSO3都氧化为CaSO4(石膏),脱硫的副产品为石膏。同时鼓入空气产生了更为均匀的浆液,易于达到90%的脱硫率,并且易于控制结垢与堵塞。由于石灰石价格便宜,并易于运输与保存,因而自80年代以来石灰石已经成为石膏法的主要脱硫剂。当今国内外选择火电厂烟气脱硫设备时,石灰石/石膏强制氧化系统成为优先选择的湿法烟气脱硫工艺。

2、特点

(1)石灰—石膏法烟气脱硫工艺技术成熟,操作成熟,操作成熟,管理成型。

(2)脱硫效率高达95%以上,对煤种适用性:无限制,可用于高中低含硫煤种,是目前脱硫效率的方法。

(3)吸收剂:石灰石或石灰, 脱硫剂来源广,价格低廉。

(4)脱硫剂钙硫比Ca/S:≤1.03,为脱硫剂利用率、最小消耗率的方法。

(5)脱硫产物为石膏(二水硫酸钙),石膏品质:90%左右纯度,可作建材使用,也易于处理综合利用。

(6)水耗及废水量与烟气与工艺水等参数有关,工艺中的废水经处理后可重复利用。

(7)机组适用性强,无限制,尤其适用大机组。利用率:大于95%.

(8)占地面积:取决于现场条件。电耗:1.2-1.6%,为较大的一种。

3、工艺流程及原理

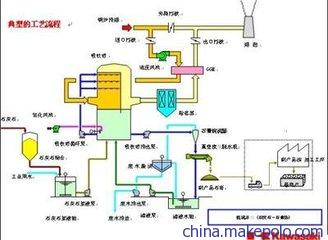

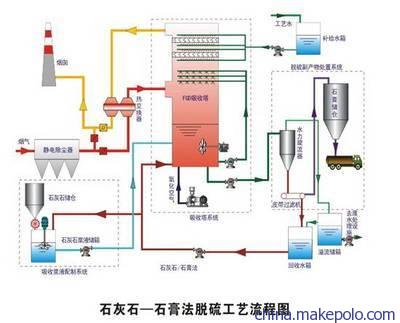

锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱

来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。当只有一台机组运行时或负荷

较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/Nm3。吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。同时,由吸收剂制备系统向吸收氧化系统供给新鲜的石灰石浆液,用于补充被消耗掉的石灰石,使吸收浆液保持一定的pH值。反应生成物浆液达到一定密度时排至脱硫副产品系统,经过脱水形成石膏。

工艺原理

1) 脱硫过程

CaCO3+SO2+1/2H2O→CaSO3·1/2H2O+CO2

Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O

CaSO3·1/2H2O+SO2+1/2H2O→Ca(HSO3)2

氧化过程

2CaSO3·1/2H2O+O2+3H2O→2CaSO4·2H2O

Ca(HSO3)2+O2+2H2O→CaSO4·2H2O+H2SO4

2)现代石灰/石灰石一石膏法工艺流程主要有原料运输系统、石灰石浆液制备系统、烟气脱硫系统、石膏制备系统和污水处置系统。

①原料运输系统烟气脱硫所需的石灰石粉(粒度为250目,筛余量为5),采用自卸封罐车运输,并卸人石灰石料仓。每一个料仓可有多个进料口,能同时进行多台运料车卸料作业。在每一个仓底设有破坏装配,仓顶安装布袋除尘器。

②浆液制备系统石灰石粉料从料仓下部出来,经给料机及输送机送人石灰石浆液槽。

石灰石浆液槽为混凝土结构,内衬树脂防腐,容积为l00m3”左右。浆液浓度约为30,用调理给水量来控制浆液浓度。

③烟气脱硫系统烟气脱硫系统主要由吸收塔、烟气再加热装配、旁路系统、有机剂添加装配及烟囱组成。

吸收塔是脱硫装配的焦点装备,现普遍采用的集冷却、再除尘、吸收和氧化为一体的新型吸收塔。常见的有喷淋空塔、填料塔、双回路塔和喷射鼓泡塔。喷淋塔是石灰/石灰石一石膏法工艺的主流塔型,按其功能可分为喷淋区、除雾区和氧化区。喷淋吸收区高度为5-15m,接触时间约为2一5s.区内设有3~6个喷淋层,每一个喷琳层装有多个雾化喷嘴.交叉安插。汽锅烟气经电除尘器和引风机后,从喷淋区下部进人吸收塔,与平均喷出的吸收浆液逆流接触。

氧化区的功能是接受和贮存脱硫剂,消融石灰石,鼓风将CaSO3氧化成CaSO4,并结晶生成石膏。吸收剂浆液制备系统将所需浓度的石灰浆液送人吸收塔底部的反应槽.与塔内未反应完全的吸收液及部门石膏夹杂,用再轮回泵送至吸收塔上部喷嘴,喷人塔内进行脱硫反应。轮回的吸收剂一般在槽内停留时间为4---8min,

烟气再加热装配是使洗涤冷却后的烟气加热到80一I00C以上,再经过脱硫风机送进烟囱排进年夜气。加热的目的是避免烟气下沉。烟气再加热器凡是有蓄热式和非蓄热式两种.蓄热式工艺哄骗未脱硫的热烟气加热冷烟气。统称为GGH。非蓄热式换热器经由过程蒸汽、自然气等重新进行加热。又分为直接加热和间接加热两种。

旁路系统的作用是在汽锅启动进程或脱硫系统泛起故障时,引风机出口烟气经旁路烟道直接进进烟囱。

④石膏制备系统来自吸收塔浓度约为40一60的石膏浆,经泵进人水力旋流器浓

缩,然后经由过程脱水机脱水成为含水低于10的石膏粉状晶粒子,再经过皮带运输机存人石膏仓库。

⑤污水处置系统一般来说,脱硫污水的pH值为4一6,悬浮物含量为9000一

I2700mg/L,并含有汞、铜、铅、镍、锌等重金属及砷、氟等非金属。处置的方式是先向污水中加进石灰乳,将pH值调为6-7,往除部门重金属和氟化物。继续加人石灰乳、有机硫和絮凝剂,将pH值调至8一9,使重金属生成氢氧化物和硫化物沉淀。

(3)操作影响身分

①浆液的pH值浆液的pH值是影响脱硫效率的重要身分。一方面,浆液的pH值影

响吸收进程,pH值高,传质系数增高,so,的吸收速度加速;pH值低,S02的吸收速度

就下降,pH值下降到4以下时,则几近不能吸收S02。另外一方面,pH值影响石灰石/石灰的消融度,用石灰石吸收S02时,pH值较高时,CaSO3消融度很小,而CaSO,消融度则变化不年夜,随着S02的吸收,溶液pH值下降,溶液中溶有较多的CaSa3,在石灰石粒子概况形成一层液膜,液膜内部的石灰石的消融使pH值上升,这样石灰石粒于概况被液膜内概况析出的CaSQ3所笼盖,使粒子概况钝化,是以浆液的pH值应控制适当。一般情况下,石灰石系统控制pH值范围为5一7,石灰系统的pH值为8,

②吸收温度吸收温度低,有益子吸收,但温渡过低,会使H2SO4和CaCO3或Ca(OH)2之间的反应速度下降,一般控制烟气的温度为50-60℃。

③石灰石的粒度石灰石的粒度直接影响其消融速度,削减石灰石粒度,可以加速其消融瑰度,同时增年夜与SO2的接触面积,有益于脱硫。一般石灰石粒度为200一300目。

④浆液浓度浆液浓度的选择应控制合适,由于太高的浆液浓度易发生梗塞、磨损和结垢,但浆液浓度较低时,脱硫率较低且pH值不容易控制。石灰浆液浓度通常是10%~15。石灰石浆液浓度为30%。

⑤氧化方式在烟气脱硫进程中,凭据分歧的要求,可以采用自然氧化和强制氧化。自然氧化是哄骗烟气中的残余氧将液相中的亚硫酸根和亚硫酸氢根氧化生成硫酸根,氧化率一般小于15。强制氧化是向氧化槽中鼓进空气,几近将所有的SO3和HSO3氧化生成CaS04·2H2O该产物经处置后可以作为商业石膏出售。

⑥避免结垢脱硫系统的结构和梗塞是湿法工艺中最多见的问题。造成结垢梗塞的固体沉积,主要以三种方式泛起,即因溶液或浆液中的水份蒸发而使固体沉积;Ca(OH):或CaCO3沉积或结晶析出;Caso3被氧化成CaSO,从溶液中结晶析出。其中后者是致使脱硫塔发生结垢的主要缘由,出格是硫酸钙结垢坚硬,一旦结垢难以往除,影响到所有与脱硫液接触的阀门、水泵、控制仪器和管道等。为避免固体沉积,出格是避免CaSq的结垢,除使吸收器应知足持液量年夜,气液相间相对速度高,有较年夜的气液接触概况积,内部构件少,压力降小等条件外,还可采用控制吸收液过饱和和使用添加剂等方式。

控制吸收液过饱和的方式是在吸收液中加人二水硫酸钙晶种或亚硫酸钙晶种,提供足够的沉积概况,使消融盐优先沉积在上面,削减固体物向装备概况的沉积和增加。

向吸收液中加进添加剂也是避免装备结垢的有用方式,经常使用的添加剂有己二酸、乙二胺四乙酸、硫酸镁、抓化钙和单质硫等。