专业的柔性石墨垫 D1221碳钢石墨垫 福州DN50金属垫片生产

盐山县天合法兰垫片批发

中国 沧州

产品属性

图文详情

品牌推荐

品牌

天宁

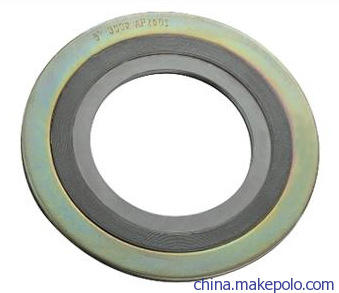

型号

DN40

材质

石墨

形状

环形

特殊性质

耐高温

是否进口

否

是否标准件

标准件

样品或现货

现货

加工定制

是

规格

DN40

厚度

4.5mm

使用温度

300℃

使用压力

260MPa

内径

49mm

外径

90mm

厚度

4mm

密封面

O型

材质

金属石墨

缠绕垫片设计、制造和使用中存在的问题

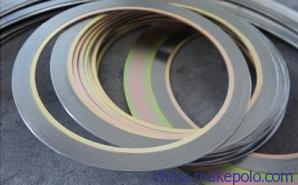

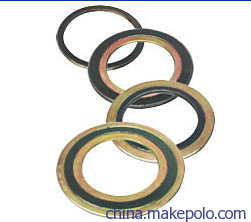

缠绕垫片属于金属与非金属材料复合平垫片,由V型或者W型钢带与非金属带交替缠绕而成,内外圈各有3圈钢带,钢带末端点焊封闭。为防止因过度压缩而损坏,有时还需加金属内环和(或)外环。缠绕垫片既具有V型或W型钢带良好的压缩和回弹性能,又具有非金属填充带优良的密封性能,一般条件下均可以采用,特别适用于有应力松弛、温度和压力有波动或冲击以及振动条件下的中低压法兰的密封。

1 设计中存在问题

(1)选型 缠绕垫片分A、B、C、D共4种类型。A型为不带内外环的基本型缠绕垫片,适合于榫槽面法兰。B型为带内环的缠绕垫片,适合于凸凹面

法兰。C型为带外环的缠绕垫片,D型为带内、外环的缠绕垫片,该2种垫片适用突面法兰。

最常见的选型错误是将A型或B型缠绕垫片用于突面法兰。由于这2种垫片没有外环,使用时存在两方面问题。一是垫片不易居中,预紧时即便每根螺栓所产生的预紧力均匀相等,而由于垫片不居中,在垫片密封面上所产生的预紧密封比压也会不同,从而严重影响其密封性能。二是预紧力较大时,焊点容易压崩,导致垫片生产时所施加的压紧力急剧下降,从而产生泄漏。

缠绕垫片自20世纪70年代随引进装置进入国内市场至今,国内的生产厂家已达数百家,但在设计和制造加工工艺等环节仍缺乏理论依据和正确的技术指导,生产设备简陋,技术水平较低,用户缺乏使用知识,致使缠绕垫片的性能与国外产品差距较大。笔者在科研和工程实践中积累了一些经验,总结出来供同行参考。

缠绕垫片分四种形式:基本型金属缠绕垫片、带内环金属缠绕垫片、带外环金属缠绕垫片、带内外环金属缠绕垫片。

应用范围

石油、化工、冶金、电力、船舶、机械等行业的管道、阀门、压力容器、冷凝器、换热器、塔、人孔、手孔等法兰连接处密封。

按照ANSI,API.DIN.JIS,JPI,BS等标准生产,或者由用户具体注明要求。使用压力≤25Mpa。

如垫片用在换热器上,一般我们推荐带Φ3.2的不锈钢内环,窄带材质同钢带,窄带形式分粘贴型或包覆型。

如垫片需要色标,请注明。

缠绕垫片采用优质SUS304、SUS316(“V”形或“W”形) 金属带及其它合金材料与石墨、石棉、聚四氟乙烯、无石棉等软性材料相互交替重叠螺旋缠绕而成,在开始及末端用点焊方式将金属带固定。

缠绕垫片为半金属密合垫中回弹性最佳的垫片,缠绕垫片结构密度可依据不同的锁紧力要求来制作,并利用内外钢环来控制其最大压紧度,金属缠绕垫片接触的法兰密封面的表面精度要求不高。

缠绕垫片特别适用于负荷不均匀、接合力易松弛,温度与压力周期性变化、有冲击或震动的场合。缠绕垫片是阀门、泵、换热器、塔、人孔、手孔等法兰连接处理想的静密封原件。

(1)选型 缠绕垫片分A、B、C、D共4种类型。A型为不带内外环的基本型缠绕垫片,适合于榫槽面法兰。B型为带内环的缠绕垫片,适合于凸凹面

法兰。C型为带外环的缠绕垫片,D型为带内、外环的缠绕垫片,该2种垫片适用突面法兰。

最常见的选型错误是将A型或B型缠绕垫片用于突面法兰。由于这2种垫片没有外环,使用时存在两方面问题。一是垫片不易居中,预紧时即便每根螺栓所产生的预紧力均匀相等,而由于垫片不居中,在垫片密封面上所产生的预紧密封比压也会不同,从而严重影响其密封性能。二是预紧力较大时,焊点容易压崩,导致垫片生产时所施加的压紧力急剧下降,从而产生泄漏。

(2)成型钢带设计 在国内外缠绕垫片标准中,均未给出成型钢带几何尺寸,一般由生产厂家按经验自行设计确定。试验表明,缠绕垫片厚度和所承受的载荷一定时,V型钢带的角度越大,其压缩量越小。斜边越长,压缩量越大[1]。由于压缩量是影响垫片密封性能的重要指标,故应对此两参数进行优化设计,以期获得最佳的密封性能。

(3)非标垫片设计 非标缠绕垫片的设计应参照公称直径和公称压力相近并且型式相同的标准缠绕垫片,在考虑一定裕度后进行设计,最重要的是确定缠绕垫片的密封面宽度。有的设计人员在用缠绕垫片取代原非金属垫片时,按照非金属垫片的密封面宽度来确定缠绕垫片的密封面宽度,从而使密封面宽度最大时比相应标准缠绕垫片的密封面宽几倍,导致轴向刚度成倍增加。在正常预紧力的情况下,与相应的标准垫片相比,其压缩量和回弹量大为减小,初始密封困难,在操作时容易产生泄漏。为了增大垫片压缩量和回弹量,就必须超常增大预紧力,但预紧力过大会使法兰变形,从而使垫片受力不均,导致泄漏。

2 制作中存在问题

(1)密封面两侧非金属带分布不均 美国API、日本JPI等国外缠绕垫片标准中规定密封面两侧非金属带至少均匀突出金属钢带0115mm,我国的相应标准中未给出具体数值。由于生产工艺上的种种原因,往往使非金属带只在密封面一侧突出,而另一侧或与钢带平齐,或缠绕于钢带的内部,难以起到相应的密封效果。

(2)非金属带断条 非金属带产生的断条现象对于密封面窄的缠绕垫片影响尤为显著,它直接减小了断条处的密封面尺寸。同时,由于断条处产生空隙,影响压紧力在垫片内的分布,使缠绕垫片的椭圆度增大,不但影响缠绕垫片的性能,还会产生不合格产品。

(3)内外圈金属钢带点焊不牢或者焊点数量不足 国内外相应标准中对内外圈钢带各自的焊点数量都有相应的规定,并要求点焊牢固。焊枪压紧力不够是点焊不牢固的主要原因。在生产带外环的缠绕垫片时往往仅点焊一点,若试装合格,就直接将外环装上而未再进行点焊。预紧时由于钢带点焊不牢固或者点焊数量不足,容易使焊点压崩,从而使生产缠绕垫片时所产生的压紧力大为减小,最终导致垫片破坏。

(4)成型钢带、成型轮与压紧轮的几何尺寸 成型钢带的几何尺寸在任何缠绕垫片标准中都没有作出规定,而由生产厂家自行确定。长期以来,许多厂家将成型轮与压紧轮的几何尺寸设计的完全相同,这是不合理的。因为成型钢带在出成型轮后有一定的回弹量,回弹后的尺寸与压紧轮的几何尺寸不同。成型钢带与压紧轮的几何尺寸必须相同,在设计成型轮时,要以压紧轮为基准,再将钢带成型后的回弹量考虑进去,否则,即便成型钢带设计和生产得多么准确,由于与压紧轮几何尺寸不匹配,压紧力就会不稳定,使层与层之间贴合不紧密,影响缠绕垫片的性能及其产品质量的稳定性。

(5)弯制内、外环 采用钢条弯制内、外环具有省工、省料等优点,在缠绕垫片的生产过程中应用广泛,特别是对大尺寸缠绕垫片。弯制内、外环对缠绕垫片密封性能的影响主要有两方面,一是与车制环相比,弯制内、外环平面度和椭圆度都比较大,直接影响到垫片的平面度和椭圆度,使缠制过程中的压紧力波动较大,从而影响垫片本身的力学性能,应予以控制。另一方面是焊口打磨后的厚度一定要与环的厚度相吻合,且不超过相应标准规定(内环带筋垫片的焊口也如此),否则,就会导致使用时由于焊口处厚度超标而使垫片压缩量不够,难以达到相应的密封标准。

(6)制作垫片时的压紧力 压紧的目的是在缠绕垫片内部产生一定的预应力,从而使缠绕垫片层与层之间贴合紧密。制作垫片时的压紧力对缠绕垫片密封性能的影响显著,当其它条件不变时,随着缠绕时压紧力的增大,垫片的刚度增大,压缩率降低,回弹率增大,泄漏率降低,故应适当提高缠绕时的压紧力[2]。

另外,压紧力不应一成不变,应随着所制作的缠绕垫片直径的增大而增大,因为直径越大,层与层间的贴合面积就越大,所需要的压紧力就越大。同样,压紧力也应随着非金属填充带厚度的增加而增大,因为非金属填充带厚度增加,相对减少了缠绕钢带的圈数,从而降低了垫片的刚度,使垫片密封性能下降。国内外标准中均未规定压紧力大小,一般由生产厂家按生产经验确定。