徐州4.2米铜污泥烘干烧结机-金属回收利用处理设备,处理含铜电镀污泥烘干、煅烧、熔炼方法

电镀污泥中含有大量的水分,国内外应用实践表明,经传统的浓缩和脱水工艺处理后,污泥的含水率不可能达到60%以下,经济的机械脱水泥饼含水率为75%左右。如此高的水分,给电镀污泥的处理带来了很大的困难,特别是在酸浸回收重金属过程中,需要消耗大量的硫酸,导致处理成本明显增加,此外,还有一些电镀污泥中重金属的含量很低,用常见的处理工艺处理根本无效益可言。

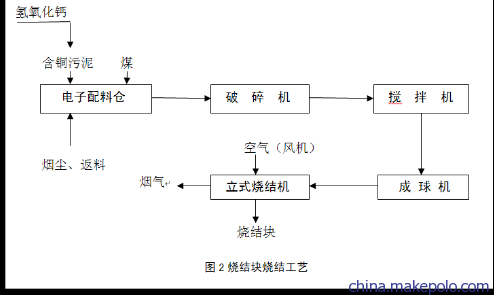

由于含铜电镀污泥的含水量较高,粒度很细,为了保证熔炼炉内温度,增加炉料的透气性,提高其床能率,原来采用的是经回转烘干机使含铜污泥的含水率降低到50%左右,再送到特制的制砖机中添加少量石灰后压制成具有一定强度和粒度的砖形物料,作为熔炼炉的炉料。其缺点是能耗高,熔炼炉的产能低;现采用最新工艺,用立式烧结机进行烘干和焙烧、预还原技术,其方法是:将这部分含铜污泥进行预先的干化处理使十分降低到30-50%,添加少量石灰粉与无烟煤粉按比例混合搅拌均匀,经成型设备后,进入立式烧结机在1000℃下焙烧、预还原形成烧结块。

再进入到熔炼炉冶炼,在高温作用下,高温还原物料中的铜发生氧化,形成Cu2O,由于铜对硫的亲和力大于铁对硫的亲和力,所以在高温还原过程中,产出的Cu2O被炉料中的FeS硫化成Cu2S。还原过程中产生的FeO将与炉料中的SiO2及CaO等造渣物质形成炉渣,含铜率小于0.4%。由于冰铜与炉渣实际上不相互溶解,并且两者比重相差较大,从而可较好地分离,从而得到冰铜产品。

1)经煅烧预处理后,电镀污泥的体积和重量都能大幅度的减小,从而使污泥渣中的重金属含量进行了富集和提高,有利于进行回收利用。

2)在煅烧烧过程中,温度控制适当时,不会影响重金属的浸出,但温度不能控制过高,否则重金属的浸出率明显降低。综合减量及重金属浸出率两方面的要求,适宜的煅烧温度应为1000℃。

3)电镀污泥的烘干和煅烧处理主要是一个深度氧化和熔融的过程,通过高温处理可以使电镀污泥中某些剧毒成分毒性降低,从而达到治理的目的。可以大幅度减少电镀污泥的体积,降低污泥对环境的危害,同时对含铜的电镀污泥的铜含量进行富集处理,有利于熔炼后对于金属的有效利用.对含铜电镀污泥进行资源化回收,化害为利,变废为宝,具有明显的环境效益、经济效益与社会效益。

4)其烘干、煅烧工艺图(图1)