产品概述:

DH系列干法辊压造粒机是采用干法辊压工艺技术,对含水量≤5%的粉状物料进行压缩成片或块状,再经破碎整粒、筛分工艺,使片块状物料变成符合使用要求的颗粒状物料。干法辊压造粒主要靠外部加压方式,使物料强制通过两个相对旋转辊轮间隙,强制压缩成片块状,在辊压过程中,物料的实际密度能增大1.5~3倍,从而达到-定的颗粒强度要求。

工作原理:

原料经定量加料器均匀送入喂料斗, 轧机利用带有穴眼孔的成对轧辊,彼此留有一定间隙,两者以相同的转速作反向旋转。

其中一组轧辊轴承座在机架内不动,而另一组轧辊轴承座则在机架导轨上游动,借助液压缸施压使彼此紧靠。轧辊表面上有规则地排列许多形状、大小相同的穴眼孔,且波谷对准波谷。而此时干粉状物料从两轧辊上方连续均匀地靠自重及强制喂料进入两轧辊之间,物料先作自由流动,进入咬入区后被轧辊逐渐咬入波谷。

随着轧辊的连续旋转,物料占有的空间逐渐减少而被逐步压缩,并达到成型压力最大值,因压缩使颗粒间的距离接近,颗粒因范德华力、表面自由能等作用而固结。随后则压力逐渐降低,所压得之型块因弹性回复加之自重而脱落穴眼孔而进入碎整粒、筛分装置,所得成品为粒状合格产品,进行过秤包装。而粉料口出来的细粉料和不合格的超大颗粒则由返料绞龙重新进入提升机加料口随同新鲜物料混合加入预加料斗而进入下一轮工艺流程。

性能特点

颗粒强度可以调整,通过调节轧辊的压力,控制成品强度;

1、循环操作,实现连续生产,成品产量高;

2、物料经机械压力强制压缩成型,无需任何添加剂,产品纯度得到保证。

3、干粉直接造粒,无需后续干燥过程,更有利于现有生产流程的衔接和改造。

4、颗粒强度高,堆积比重的提高较其它造粒方式都更为显著,尤其适合于增加产品堆积比重的场合。

5、适应原料范围广,颗粒强度可根据不同物料自由调整。

6、结构紧凑、维修方便、操作简单、工艺流程短、能耗低、效率高、故障率低。

7、可控制环境污染,减少粉体浪费和包装成本,提高产品运输能力。

8、加料和喂料装置采用变频无级调整控制,具有自动化程度高,劳动强度低以及能够长期连续稳定运转等特点。

9、主要传动部件均采用优质合金材料。不锈钢材料、钛材、铬和其他表面合金制作大大提高耐磨损、耐腐蚀、耐高温及耐压能力,使该机具有较长的使用寿命。

以下是我公司造粒机成套设备客户生产现场视频的优酷网链接:

硫酸钾造粒生产现场:

氯化钾造粒生产现场:

复合肥造粒生产现场:

硫酸铵造粒生产现场:

干法辊压造粒机:

钾肥造粒生产现场:

点击进去即可播放

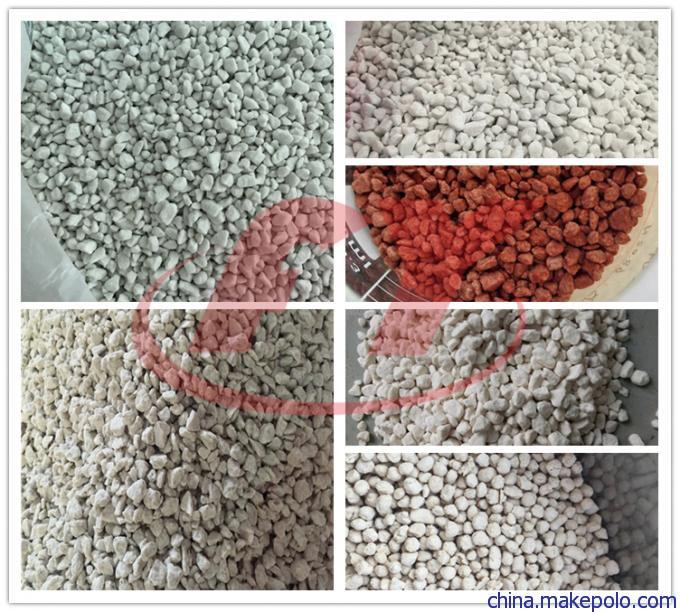

适用物料

肥料:硫酸钾、氯化钾、俄罗斯红钾、复混肥、氯化铵、硝酸钾、磷酸一铵、磷酸二铵、硫酸铵、碳酸氢铵等。

粉体材料:抗氧剂、溴氯海因、氰化钠、二氯异氰尿酸钠、三氯异氰尿酸钠、氰尿酸、漂粉精、氧化锌、氧化铅、碳酸钾、碳酸锶、氯化钙、磷酸氢钙、偏硅酸钠、正硅酸钠、冰晶石、氟化铝、刹车粉、橡塑助剂、白炭黑、铝酸钙、重钙、普钙等。

先进的动力系统:采用加大型双轴输出专用减速机及鼓齿联轴器,有效的保护轧辊及主轴承不受损伤,提高了传动效率,使产品的产量进一步提高。

优化的机架结构:按人机工程学经优化计算而设计的新型机架,设置了贴近辊子的大开门结构和方便人员操作的机顶工作平台,充分满足客户对设备安全可靠性、检修便捷性的要求。

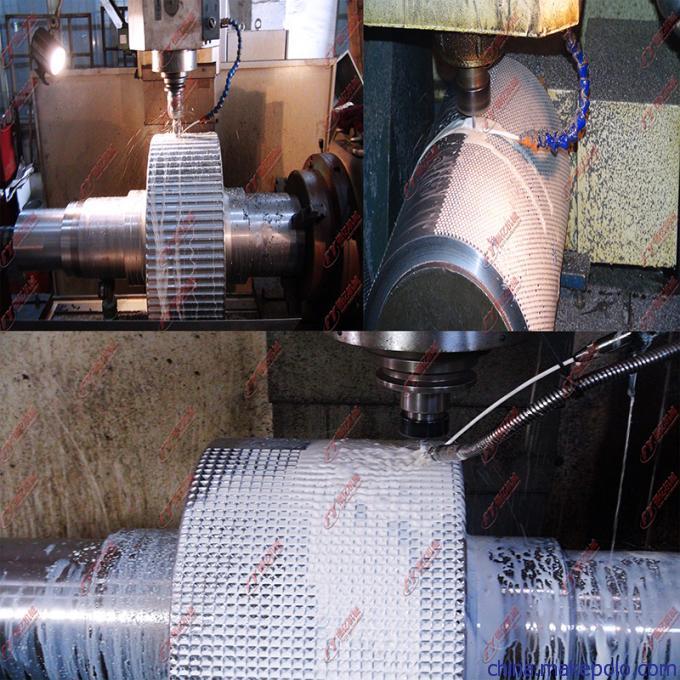

高效、耐用的合金钢轧辊:轧辊母体采用优质合金钢经整体锻造而成,广泛适应各种复杂的物料条件。在辊面耐磨层的设计中,我们根据赫兹接触理论和纯弹性理论,掌握了最大机械应力作用深度的规律,科学地组合防撕裂层、过度层、耐磨层的材料,以及对硬度搭配、热处理工艺的改进,使辊面防裂耐磨性能有了较大程度的提高。经反复试验、比较并得益于其他部件(如进料装置)的技术改进而最终定型的辊面花纹,能使物料拉入角更加均衡、稳定,同时能有效消除辊子的轴向作用力,使设备工作更加稳定。

全新的进料装置:全新设计的进料装置配置有调节阀板,能方便地实现在线调整。增设了空气膨胀室,能使物料中夹带的空气顺利排出并改善辊间物料的咬合状况,进料装置的技术改进还直接导致了辊面花纹的改善。

简洁、安全的液压系统:在液压系统的设计中,我们不仅仅将其作为动力提供源来考虑,更使其具备了保护设备的功能。设计了多重自动保护功能,优化后的液压系统使得动辊的移动适应性更强,能有效排除意外混入的铁块,保护设备安全运行。模块化、集成化设计的液压系统摒弃了繁杂、冗余的管路,占地面积减少,使整机设备显得简洁、美观、高效。

智能化的在线控制系统:辊压机操作采用在线控制技术,可方便、直观地设定设备工作参数,在线检测、控制设备运行状态,向控制人员提供实时的决策信息。在它的帮助下,我们的辊压造粒机工作更加稳定。

高效的碎整粒机系统:该破碎机分为两级,可对轧片压制的块状物料进行两次破碎,且由三个破碎室,大大增大了破碎面积,故该破碎机有效提高了破碎效率及成品率。

优越的筛分系统:该机具有振动小、噪声低、对支撑物强度要求低的优点,并综合了圆运动、椭圆运动及往复直线运动的优点,并设有筛面清理装置,故该机产量大、筛分效率高、功耗小、安装灵活、换筛方便。

单机机组结构

1、预加料斗:带有机械振动的加料斗,自动控制 ,定时振动 。

2、定量加料器:采用变频调速,确保加料精度。

3、强制喂料螺旋加料斗:采用变频调速电机、锥螺旋、搅拌刀齿及带视镜窗的锥形加料斗以及喂料口组合等组成,其作用是进一步完成脱气并进行压力加料。

4、轧片机:由左右固定轴承座及滑动轴承座、框架结构、二根合金钢轧辊、二只液压油缸及电动自动泵站以及硬齿面专用减速器与主电机组成轧片主机。

5、碎整粒机:由切碎箱体、切碎主轴、专用旋转刀片构成碎整粒室由电机带动主轴作高速旋转,将挤压成形的物料破碎整粒。

6、振动分级筛:带防堵网装置,方便清理筛网,由碎整机出来的碎粒粉料经该机筛分成粒状产品及回用粉料。

7、回料绞龙:将振动分级筛返回的不合格粉状物料输送到加料提升机。

8、斗式提升机:上下链轮采用组装式结构,用于输送物料。

9、电控柜:由电控箱体、变频调速控制器、电流表、电压表、指示灯、按钮开关、电压转换开关等电气元器件组成,所有电器集中控制操作。

设备辊轴加工和成品图

应用举例

物料名称 | 规格型号 | 粒度要求(mm) | 产量(Kg/h) |

氯化钾、俄罗斯红钾 | DH360、DH450、DH650、DH850、DH1050、 DH1500、DH1700 | 2.0~4.75 | 1000~1500、2000~2600、3200~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

硫酸钾 | DH360、DH450、DH650、DH850、DH1050、 DH1500、DH1700 | 2.0~4.75 | 1000~1300、2000~2500、3000~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

NPK复混肥 | DH360、DH450、DH650、DH850、DH1050、 DH1500、DH1700 | 2.0~4.75 | 900~1500、1800~2600、3000~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

冰晶石 | DH360、DH450、DH650、DH850、DH1050、DH1500、DH1700 | 2.0~4.75 | 1000~1500、2000~2600、3200~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

氯化铵、硫酸铵 | DH360、DH450、DH650、DH850、DH1050、DH1500、DH1700 | 2.0~4.75 | 800~1000、1800~2500、3100~4600、6000~8000、11000~18000、14000~55000、25000~85000 |

抗氧剂 | DH360 | 0.3~2.0 | 300~400 |

氧化锌 | DH360 | 1.5~2.5 | 350~500 |

氰化钠 | DH360 | 1.5~6.0 | 800~1000 |

炼钢助剂 | DH360 | 橄榄状 | 1000~1200 |

融雪剂 | DH360 | 2.0~7.0 | 800~1000 |

溴氯海因 | DH240 | 1.5~6.0 | ~300 |

医药中间体 | DH240 | 0.5~2.0 | ~200 |

环保中间体 | DH240 | 8.0~15.0 | ~500 |

设备参数

型号 | DH240 | DH360 | DH450 | DH650 | DH850 | DH1050 | DH1500 | DH1700 |

轧辊直径(mm) | φ240 | φ360 | φ450 | φ650 | φ850 | φ1050 | φ1500 | φ1700 |

有效使用宽度(mm) | 300 | 170-230 | 190-280 | 290-330 | 420 | 500 | 650 | 650 |

轧辊转速 (rpm) | 50-100 | 10-25 | 10-25 | 10-25 | 9-16 | 8.5-14.5 | 6-13 | 5-12 |

轧片最大厚度(mm) | 4 | 8 | 12 | 16 | 25 | 36 | 36 | 46 |

轧片产量(Kg/h) | \ | 1300-2300 | 2500-3500 | 5000-7000 | 12000-16000 | 22000-38000 | 32000-100000 | 50000-1600000 |

成品产量(kg/h) | 2000-3000(扁圆) | 900-1300 | 1800-2500 | 3500-4000 | 6000-8000 | 12000-16000 | 15000-50000 | 28000-80000 |

成品粒度(mm) | 3.5 4.2 4.5 5.5 6.5 等 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 |

主机功率(Kw) | 45 | 30-37 | 55-75 | 90-110 | 220-250 | 400 | 400×2 | 560×2 |

装机总容量(Kw) | 55 | 55 | 90 | 175 | 400 | 850 | 1500-1800 | 2000-3000 |

外形尺寸(L.W.H.) | 2300×1700×1860 | 2350×2000×2600 | 2600×2200×2900 | 3600×2800×3200 | 5000×3800×4100 | 7000×5000×6000 | 9700×5600×7700 | 10500×6000×8100 |

主机设备总重量(t) | 5 | 7 | 10 | 21 | 46 | 98 | 150-200 | 200-250 |

典型单套流程设计适合于DH650型号以下的设备流程

技术革新

DH系列新型干法辊压造粒机作为造粒生产线的核心单机设备,其电气控制部分分为2 部分:动力启停部分和闭环控制部分。目前市面上大部分的造粒机还在采用原始的控制方法,即:人工根据现场的物料实际情况,时刻关注电流变化并手动的去调节给料电机和轧机的转速,从而使得造粒机在运行的过程中保持动态平衡。而我们江苏褔亿机械科技有限公司经过多年的生产经验和用户的使用反馈开发出一套新型控制方式,由控制定量加料机和辊压主机的变频器,在其相互间形成一个闭环控制系统,这样造粒机控制系统自身就会去监视并且通过变频器自身的PID去控制定量加料机和辊压主机的转速,让其两者时刻保持最佳位置的动态工作平衡,使辊压主机的工作电流始终保持在设定的工作值稳定均匀工作,同时强制喂料还可以随时对转速进行微量调整,从而是辊压造粒机始终处于最佳的工作状态。同时在本系统中还设有手动控制和自动控制模式的相互切换,从而达到灵活方便操作的效果。