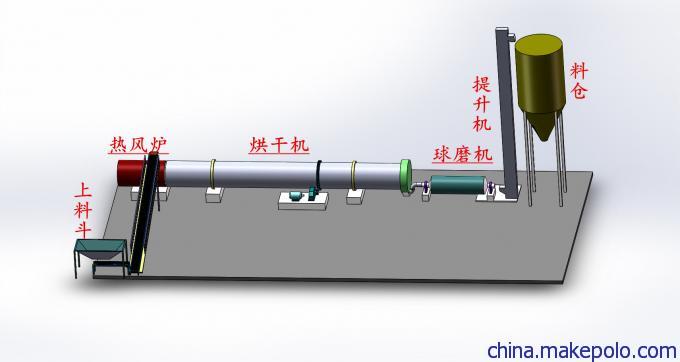

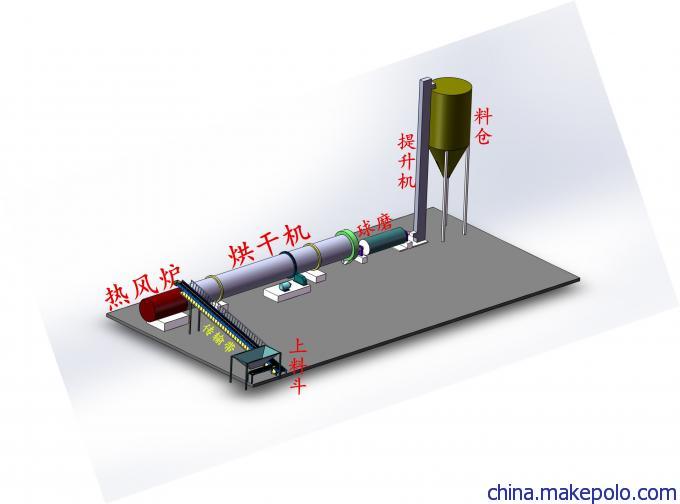

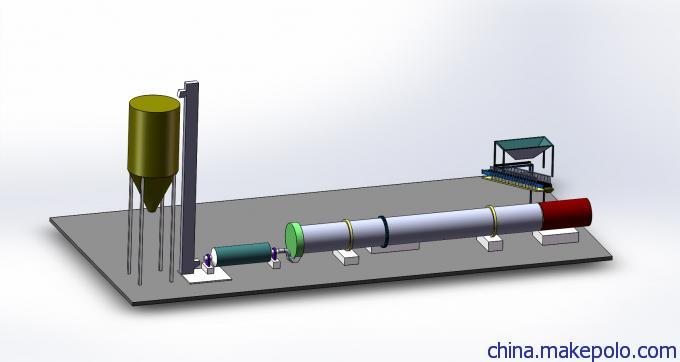

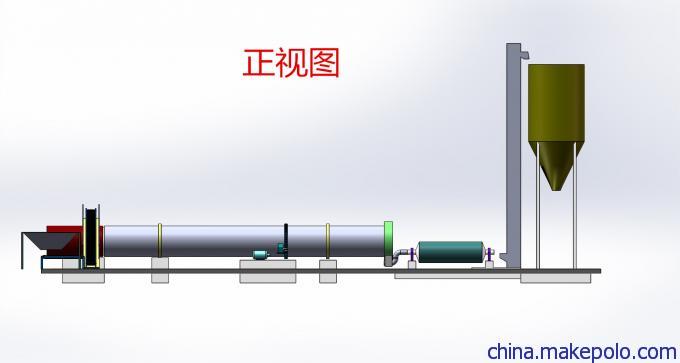

1、该脱硫石膏生产线规模年产5万吨;主要设备构成:

名称 | 数量 | 名称 | 数量 |

旋风分离器 | 2台 | 上料斗 | 1部 |

天然气热风炉 | 1座 | 气流干燥器 | 1套 |

天然气燃烧器 | 1台 | 提升机 | 1台 |

撒料盘 | 1台 | 料仓 | 1台(100T) |

钢磨 | 1台 | 罗茨风机 | 1台 |

脉冲布袋收尘器 | 1套 | 包装机 | 2台 |

FD多室沸腾炉 | 1套 | 控制系统 | 1套 |

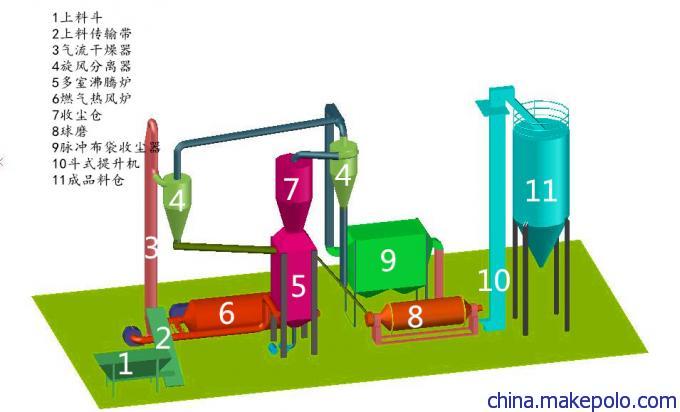

2、生产工艺

(1)工艺流程图

(2)组成部分

该设备由原料系统、预干燥系统、煅烧系统、供热系统、控制系统、除尘系统、成品储存系统组成,各工段以提升输送、管道等相连接,最终将二水脱硫石膏煅烧为合格的半水石膏。

原料系统: 原料系统是供给设备二水脱硫石膏原料的,主要有上料斗、辅助振动器、计量皮带、原料输送带、除铁器、湿料喂料器及电控部分等组成。它的作用是按设备的煅烧要求,根据原料湿度和流量,输送给设备相应的二水石膏原料。

预干燥系统: 该系统主要是利用石膏煅烧炉排出的余热跟二水脱硫石膏原料直接汇合,以脱去其中的游离水分,再经过分离器进行气固分离,再将去掉游离水的石膏提供给石膏煅烧炉,该系统在煅烧炉排气湿度不能满足预烘干物料的情况下,需要从煅烧炉一室补充高温热源,通过调节阀门,以达到理想的预干燥效果,它的部件主要有:预干燥塔体,抛料打散,热风主风管,热风补风管,调节阀,分离器,振动筛料机,星形卸料阀,积料仓等组成。系统工作过程中,切忌预干燥物料温度过低或过高,温度过低会造成输送系统堵塞,过高会损害输送系统和除尘系统,所以合理的调节预干燥温度是操作的主要因素。烘干喂料仓仓壁设有防堵塞的2组振动器,仓下设置一台调速给料机,将脱硫石膏喂入FD——分室石膏煅烧系统中的气流烘干工段。

由鼓风机引入的FD——分室石膏煅烧炉尾气(温度>180℃)作热介质,经高温调风阀兑热后的热风进入FD——气流预干燥工段,在气流干燥机内形成高速上升热气流,脱硫石膏经皮带喂料机和防堵锁风器配合,喂入气流干燥机后,物料此时被高速上升的气流迅速分散,并与热气流进行高速传质传热,瞬间使游离水分汽化蒸发,然后在主机内随高速上升气流形成紊流态,并在此过程中完成预干燥过程。气流干燥机的最大烘干能力设计为5000kg水/H。

粉状物料随气流进入旋风分离器,大约有90%左右的脱硫石膏被旋风分离器收集下沉进入集料斗,并由集料斗下端的星型卸料阀排放,剩余物料随气流进入立式除尘器作二次捕收。旋风分离器分离下来的脱硫石膏连续地落入FU形输送机,FU输送机送入FD—石膏煅烧炉内进行煅烧。

煅烧系统经过长期实践,并结合国内外先进工艺进行了优化改造,该改造工艺对主煅烧流程采用典型的FD—分室石膏煅烧工艺,用FD—分室石膏煅烧炉替代回转窑,保留了高温燃气沸腾炉和收尘器,同时对煅烧炉尾气进行余热再利用,主引风机的排气温度控制在90度左右,从而显著的降低了生产能耗。

概述如下:

FD—分室石膏煅烧炉是一种应用流态化技术煅烧高含水率化学石膏的高效节能设备。FD—分室石膏煅烧炉以热烟气作热源进入煅烧炉后,通过热交换器,把热量传递给石膏,使二水石膏脱去部分结晶水变成半水石膏。

FD—分室石膏煅烧炉为分室石膏煅烧装置,底部有活化风换热器和多孔板,在床层内装有大量加热管,管内加热介质为高温热风,热量通过管壁传递给管外处于流态化的石膏粉,使石膏粉脱水分解。在煅烧器上部,装有内置式高效旋风子,汽体离开流化床时夹带的粉尘大部分被这些装置捕收并重新返回至炉内,热湿气体则通过管道与预干燥工段的旋风分离器湿气汇合进入二次布袋收尘器。

该项目所采用的FD—分室石膏煅烧炉设计为3室,生产能力为8t/h(产品)。

输送、改性及储存:

煅烧后的脱硫石膏经输送机,再经改性磨进行改性粉磨,后由斗式提升机直接提入至成品仓。在此石膏粉储存3天以上,并得到陈化使产品的各项性能指标更趋稳定。

3、生产1吨石膏粉的成本

序号 | 品种 | 吨耗 | 单价 | 单耗 | 备注 |

1 | 天然气 | 30m³/T | 3元/m³ | 90元/T | |

2 | 电 | 15kw/t | 0.7元/T | 10.5元/T | |

3 | 工 | 5元/T | | 5元/T | |

4 | 维修 | 0.5元/T | | 0.5元/T | |

5 | 铲车 | 1.5元/T | | 1.5元/T | |

6 | 合计 | | | 107.5元/T | |

说明:生产成本107.5元/吨,每班2名工人,年产量5万吨,用电价格取平均值,维修费用包括铲车维修费用。