星型卸料器

产品特点:

(1)卸料器通过采用行星转动原理,输入输出在同一轴线上,而且有与电机直联一体的独特性,因而结构紧凑、造型美观、新颖、体积、小重量轻。

(2)卸料器运转可靠平稳、噪音低、故障少、寿命长、齿合件采用球墨铸铁与轴承钢等,使用性能好耐磨性高。

(3)轴承、齿箱远离阀体避免高温灰尘的影响,前后端盖密封性能好,防止灰尘外泄,延长机动件、润滑系统的使用寿命。

(4)卸料器具有过载能力强,耐冲击惯性力巨小,适合用于启动频繁和反正转。

(5)用户如需特种规格,电机、链轮转动等卸料器均可制作。可根据用户需要配置特殊专用电机,如防爆、调频、调速、船用电机等,以满足用户特殊要求;在材质上也可以根据用户需要进行特殊加工,如耐高温、耐腐蚀、不锈钢、柔性叶片、防爆叶轮等。

星型卸料器/星形卸料装置,又名电动卸灰阀、叶轮给料机、分格轮等,本装置是除尘设备,输送、排灰和其他设备给料的主要设备,适用于粉状物料、颗粒状物料。安装尺寸与各种除尘器相一致,为环保、矿山、冶金、化工、粮食、化学等工业部门广泛应用。

卸料器分普通型、耐压型、耐高温型三大类。卸料器可以匀速驱动,按照控制速率连续排出物料,或者以不定的速度驱动,将卸料器作为喂料机使用。

卸料器普通型:可以在200℃以下及常温的通常物料上,可以连续均匀地向输料管内供料,而在系统和分离收尘部,它又可以作为其他卸料器功能。

一、YJD/YCD型卸料器

1.型号编制说明

型号表示 | 型号说明 |

YJD-A-型号 | 电机减速机不可拆分方口法兰形式星型卸料器 |

YJD-B-型号 | 电机减速机不可拆分圆口法兰形式星型卸料器 |

YJD-HX-型号 | 电机减速机可拆分方口法兰形式星型卸料器 |

YCD-HX-型号 | 电机减速机可拆分圆口法兰形式星型卸料器 |

YJD-HG-型号 | 链条传动形式方口法兰电机减速机不可拆分星型卸料器 |

YCD-HG-型号 | 链条传动形式圆口法兰电机减速机不可拆分星型卸料器 |

YJD-HG-HX-型号 | 链条传动形式方口法兰电机减速机可拆分星型卸料器 |

YCD-HG-HX-型号 | 链条传动形式圆口法兰电机减速机可拆分星型卸料器 |

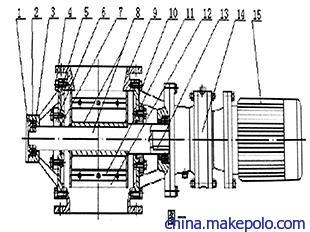

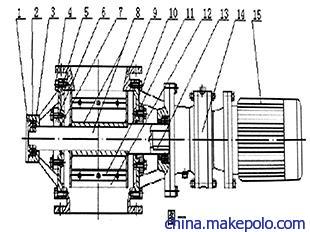

2.星型卸料器结构总图

1.轴承盖 2.轴承 3.锁母 4.快速拆卸螺栓 5.后端盖

6.密封压盖 7.石棉盘根 8.叶轮及主轴 9.壳体 10.前端盖

11.刀片压板 12.弹性刀片 13.平键 14.减速机 15.电动机

型卸料器技术参数

名称 数据 型号 | YJD2 | YJD4 | YJD6 | YJD8 | YJD10 | YJD12 | YJD14 | YJD16 | YJD18 | YJD20 | YJD26 | YJD30 | YJD40 | YJD50 | ||||||||||||||

卸料量l/r | 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 26 | 30 | 40 | 50 | ||||||||||||||

r/min | Z型 | 25-40 | ||||||||||||||||||||||||||

工作温度℃ | T≤80℃ T≤200℃ | |||||||||||||||||||||||||||

物料 | 粉状、颗粒状 | |||||||||||||||||||||||||||

电机 | 型号 | Y801-4 | Y802-4 | Y90S-4 | Y90L-4 | Y100L-4 | Y100L-4 | Y112M-4 | Y132M-4 | |||||||||||||||||||

KW | 0.55 | 0.75 | 1.1 | 1.5 | 2.2 | 3 | 4 | 5 | ||||||||||||||||||||

r/min | 1390 | 1400 | 1430 | |||||||||||||||||||||||||

重量kg | 53 | 71 | 86 | 101 | 121 | 141 | 161 | 181 | 191 | 221 | 251 | 301 | 491 | 681 | ||||||||||||||

A型法兰

YJDA型星型卸料器装置技术上参数

单位:mm

型号 | A | B | C | E | F | M | H | h | Ф |

| 240 | 200 | 150 | 650 | 420 | 122.5 | 225 | 12 | 9 |

YJD04型 | 260 | 230 | 180 | 758 | 526 | 140 | 280 | 15 | 11 |

YJD06型 | 300 | 250 | 200 | 778 | 536 | 150 | 300 | 15 | 11 |

YJD08型 | 300 | 270 | 220 | 798 | 546 | 160 | 320 | 18 | 11 |

YJD10型 | 320 | 290 | 240 | 880 | 628 | 170 | 340 | 18 | 13 |

YJD12型 | 340 | 310 | 260 | 900 | 638 | 180 | 360 | 18 | 13 |

YJD14型 | 360 | 330 | 280 | 920 | 648 | 190 | 380 | 20 | 17 |

YJD16型 | 400 | 350 | 300 | 960 | 678 | 200 | 400 | 20 | 17 |

YJD18型 | 400 | 370 | 320 | 980 | 688 | 210 | 440 | 22 | 17 |

YJD20型 | 420 | 390 | 340 | 1000 | 698 | 220 | 450 | 22 | 17 |

YJD26型 | 500 | 450 | 400 | 1150 | 740 | 260 | 520 | 24 | 17 |

YJD30型 | 600 | 490 | 440 | 1190 | 755 | 280 | 600 | 24 | 17 |

型号 | A | B | C | E | F | M | H | h | Ф |

300*450 | 440 | 395 | 300 | 1120 | 690 | 225 | 450 | 20 | 12-Ф18 |

300*460 | 400 | 360 | 300 | 1090 | 680 | 230 | 460 | 20 | 12-Ф18 |

300*500 | 400 | 360 | 300 | 1090 | 680 | 300 | 500 | 20 | 12-Ф18 |

400*600 | 550 | 500 | 400 | 1300 | 960 | 300 | 600 | 20 | 12-Ф18 |

400*600 | 530 | 480 | 400 | 1400 | 1000 | 300 | 600 | 25 | 12-Ф18 |

500*680 | 630 | 585 | 500 | 1510 | 1000 | 340 | 680 | 25 | 12-Ф18 |

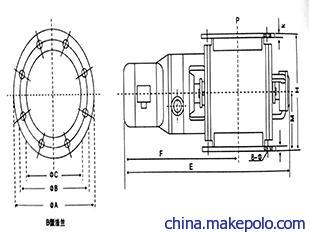

B型法兰

YJDB型星型卸料器装置技术上参数

单位:mm

型号 | ФA | ФB | ФC | E | F | M | H | h | Ф |

YJD02型 | 250 | 220 | 150 | 650 | 420 | 122.5 | 225 | 12 | 9 |

YJD04型 | 280 | 240 | 180 | 758 | 526 | 140 | 280 | 15 | 11 |

YJD06型 | 300 | 260 | 200 | 778 | 536 | 150 | 300 | 15 | 11 |

YJD08型 | 320 | 280 | 220 | 798 | 546 | 160 | 320 | 18 | 11 |

YJD10型 | 340 | 300 | 240 | 880 | 628 | 170 | 340 | 18 | 13 |

YJD12型 | 360 | 320 | 260 | 900 | 638 | 180 | 360 | 18 | 13 |

YJD14型 | 380 | 340 | 280 | 920 | 648 | 190 | 380 | 20 | 17 |

YJD16型 | 400 | 360 | 300 | 960 | 678 | 200 | 400 | 20 | 17 |

YJD18型 | 420 | 380 | 320 | 980 | 688 | 210 | 440 | 22 | 17 |

YJD20型 | 440 | 400 | 340 | 1000 | 698 | 220 | 450 | 22 | 17 |

YJD26型 | 500 | 460 | 400 | 1150 | 740 | 260 | 520 | 24 | 17 |

YJD30型 | 600 | 500 | 440 | 1190 | 755 | 280 | 600 | 24 | 17 |

型号 | A | B | C | E | F | M | H | h | Ф |

Ф300*450 | 440 | 390 | 300 | 1120 | 690 | 225 | 450 | 20 | 12-Ф22 |

Ф300*500 | 490 | 445 | 350 | 1200 | 700 | 250 | 500 | 25 | 12-Ф22 |

Ф400*500 | 520 | 480 | 400 | 1200 | 700 | 250 | 600 | 25 | 12-Ф22 |

Ф500*680 | 630 | 580 | 500 | 1500 | 1100 | 340 | 680 | 25 | 12-Ф22 |

3.安装

只需将卸料器法兰与设备法兰对接即可,其余无须任何支架.

4.总装解体

(1)拧下前端盖(10)与摆线针轮间的紧固螺栓,卸下摆线针轮减速机(14)与电机(15)。

(2)拧下前端盖的紧固螺栓,用两支快速拆卸螺栓把前端盖打拉出(注意:两边要平行)。

(3)拧下后端盖(5)的紧固螺栓用两支快速拆卸螺栓把后端盖与叶轮(8)一起拉出来(注意:两边要平行),卸下后端盖上的轴承盖(1),取下轴用锁母,沿轴间轻轻捶打叶轮轴,即可拆开后端盖与叶轮,叶轮与轴是整体的。

(4)拧下叶片上的紧固螺栓,即可卸下弹性刀片(12)及压板(11)(注:弹性刀片可进行自由调节)。

1.轴承盖 2.轴承 3.锁母 4.快速拆卸螺栓 5.后端盖

6.密封压盖 7.石棉盘根 8.叶轮及主轴 9.壳体 10.前端盖

11.刀片压板 12.弹性刀片 13.平键 14.减速机 15.电动机

5.组装

组装时按上述拆卸相反顺序进行,注意以下几点:

1.清洗完的零件组装前,应对滑动和滚动表面涂以润滑油,以形成初润滑条件。

2.在拆卸中,如果毛粘被损坏应重新换上,以免造成漏油,对耐油橡胶密封环要注意调整弹簧的松紧度,并涂满油脂,以保证良好的密封性。

3.石棉盘根(7)的调节,我厂在出厂前已做初步调节,如开机时发现漏气、漏料,应将密封盖(6)螺栓压紧,直至不漏气、漏料为止。(注:要平行适可而止,不可拧得太紧,以免损坏设备)。

4.刀片的调节,在工作中如发现设备的气密性能减退,应检查刀片同机体是否有缝隙。如有缝隙,应将压板螺丝拧开,把刀片调整至紧贴机体内壁,再拧紧螺丝即可。刀片同机体是软接触,故不必考虑被大颗粒卡死。

5.整机装配好后,应拆开电机风罩,转动输送出轴,了解叶轮转动情况,若确实无故障,即可正式试车运行。

二、使用注意事项

1.星型卸料器在出厂前减速机只加了试车的润滑油:00号润滑脂,使用前请加满润滑油:00润滑脂。卸灰阀已注足锂基润滑脂,投入使用后6-10个月内,传动及轴承部件应补增或更换油脂,若在环境温度高,湿润或空气中灰尘过多时,应适当缩短换油时间。

2.星型卸料器在运输及安装过程中,应保持平稳,避免碰撞,以致造成壳体断裂变形等。

3.星型卸料器输出轴与输入轴与其他零件配件时,不搭应直接锤击,以防损坏。

4.星型卸料器在运转过程中,避免因物料颗粒大,粘结力强引起的设备超载运转,或除尘器中遗留异物造成的设备卡壳或电机短路导致设备或损坏,建议用户及时检查并加装过载保护装置。

5.星型卸料器适用于连续工作制,允许正反向运转。

6.星型卸料器在使用过程中,如设备泛起沿轴向漏风、漏灰等现象,可紧固压料盖即可。

三、XLD型摆线针轮减速机

关于减速机的使用请参照具体减速机使用说明书

(一)使用

1.本机适用于连续工作制,允许正向反向运转。

2.输出轴及输入轴的轴身与其他零件配合时,不允许直接锤击以防损坏。

3.输出轴及输入轴轴身身上的键按《普通平键》(GB1096-79)规定选用。

4.使用联轴器将工作机械与电动机连接时,应使轴线同心,减速机的安装误差不应大于所用联轴器的允许误差值。

5.减速机安装后用手转动灵活。

6.安装后的减速机,正式使用前必须进行试运转,在空运转正常的情况下,再逐渐加载运转。

(二)润滑

1.酯润滑

(1)立式2#~5#、53#减速机采用二硫化钼锂基酯润滑。

(2)酯的补充,在减速机运转时,拧下针齿壳上的通风帽,用黄油枪从通风帽孔中压入润滑脂。

(3)减速机每工作12~18个月要更换一次润滑脂,工作过程中倒入润滑脂因挥发或渗漏而造成减速机过热时,应及时补充润滑脂,当润滑脂变质时应及时更换。

(4)本机出厂时已加润滑脂。

2.油润滑

(1)立式6#、63#型以上的减速机采用油泵供油循环润滑,一般选用40#机械油或90#工业齿轮油,切忌有腐蚀性、不清洁的油混入。

(2)以齿轮泵供油立式减速机,电源应当都安装并应先开油电机,油泵工作是否正常可以从塑料管上进行观察。

(3)润滑油的更换周期,在第一次加油运转半月后需更换新油;在以后长期连续运转情况下,需每2~3个月更换一次;在每日连续运转八小时以下的情况下,每4~5个月更换一次;若工作环境为高温或潮湿的情况下,应将换油期缩短至两个月左右;若在低温环境下,工作需重新考虑润滑油剂。

(4)在工作中,当发现油位低于油标位时,必须补充润滑油。

(5)长期不用的减速机,在重新使用时应更换润滑油.

(三)减速机的总装及解体

1.拆解

(1)拆前应首先放净润滑油。

(2)松开连接螺栓将机座和针齿壳分开。

(3)取出全部销头并取下轴用弹性挡圈后取下轴头的轴承及挡圈。

(4)取出上面一片摆线轮及间隔环。

(5)取出转臂轴承(偏心套)。

(6)取出下面一片摆线轮。

(7)取下针齿壳。

2.装配

(1)将针齿壳与法兰盘螺孔对正装好。

(2)装入小及大挡圈后装入下面的一片摆线轮。

(3)装入转臂轴承(偏心套)。

(4)装入间隔环后,装上面一片摆线轮时务必使上下两片摆线轮的标记字母重合。

(5)装入全部销头并装入大小挡圈后加入轴头的轴承并装好轴用弹性挡圈。

(6)将机座和针齿壳合套。

3.装配与分解注意事项

(1)装配前,将全部零件清洁干净。

(2)对滚动及滑动表面涂润滑油,以形成初步润滑条件。

(3)两片摆线轮的标记字母必须重合,并字头向上。

(4)注意调整橡胶油封中弹簧的松紧,并涂抹油脂。

(5)装配结束后2#~5#、53#注入二硫化钼锂基润滑脂,6#、63#型以上注入40#机械油或90#工业齿轮油,油位达油标中线。

(6)用手转动高速轴,经检查无故障即可开空车运转。

YJD02型

YJD02型