锌合金压铸是人类首先掌握的一种金属热加工技术。它是现代机械制造的基本工艺之一。铸坯在接近成形的过程中,达到了自由加工或少量加工的目的,在一定程度上降低了成本,缩短了生产时间。

金属铸件是将熔融金属熔化成由耐高温材料制成的空心模,然后冷凝以获得所需形状的产品。

。

二、压力铸造(压铸)|压铸

在高压作用下,液态或半液态金属可在压铸模腔内高速充填,在压力下凝固形成锌合金铸件。

铸造速度快,生产效率高,产品密度高,硬度高,表面光洁度好,可生产较薄的部分;同时由于高压空气填充,参与更容易形成孔隙内气体的产品,因此不能用热处理(内部气体膨胀,产生的产品的裂缝和突出或加工缺陷的原因热处理)后期处理(避免穿透表面致密层,露出孔,导致铸件报废锌合金模具)。

| CNC数控机床

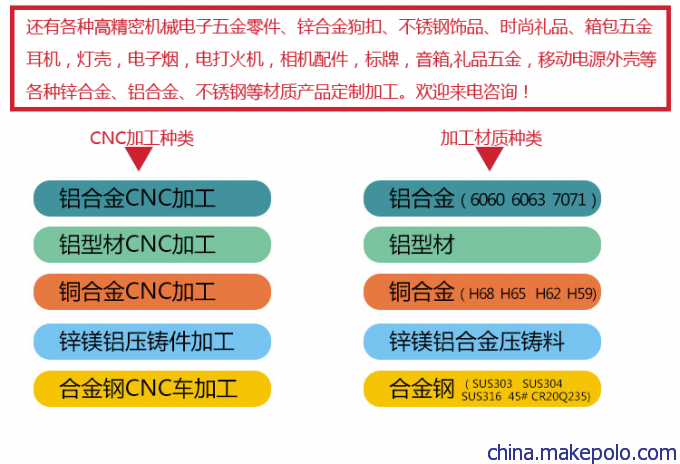

数控机床一般称为“数控机床”,即由程序控制的自动机床。该逻辑控制系统可以处理控制编码或其他符号指令程序,通过计算机解码,执行动作机器的规定,使金属薄板精密加工长时间,最终形成所需的形状,通常用于压铸锌合金压铸厂的粗加工。也是锌合金铸件的高精度加工。

压铸模材料的选择

压铸模的性能和使用寿命与模具材料有着密切的关系。

一种好的压铸模制造材料具有以下特点:

良好的可加工性和Forgability;

高耐磨性和耐腐蚀性;

高温、高红硬度、高温抗氧化性、高温冲击韧性和回火安定性。

良好的导热性和抗疲劳性能;

热膨胀系数很小。

除了考虑铸造金属的温度和铸造金属的类型外,还应考虑压铸模各部分的冲击和磨损。温度越高,热疲劳和高温性能越高。磨损较多的零件应具有高硬度。

压铸模具材料的工作条件的要求越来越高,在冶金质量,提高性能,使用寿命,尤其是要求高纯度材料,高合金,高质量,优化模具材料不断出现,这反过来又促进了压铸行业的发展。

影响压铸模性能和寿命的因素

锌合金铸件的热处理实际上是通过淬火和固溶标准化控制的,加热速率在一定时间内被加热到一定温度,并以一定的速度冷却,从而改变了合金的组织和形状。

锌合金铸件的主要用途是热处理。其主要目的是改善机械性能,提高耐腐蚀性,改善可加工性,实现尺寸稳定性。快速固溶处理,在恒温结束后,工件的传递速度小于10秒。该炉由加热炉体、升降机构、装载小车、移动淬火槽和应急冷却架组成,控温控制。炉体由壳体、衬板、加热元件、热风循环导向器、料架和料架升降机构、底门和气动开启装置组成。衬里由两部分组成。炉体部分由超轻质节能砖和硅酸铝纤维板组成。炉顶可移动,优质硅酸铝针刺毡用作保温材料。它具有结构合理,保温性能好,炉壁温升低,节能降耗,等加热元件采用0Cr25Al5使Fe Cr