唐钢冶炼厂烧结分厂以铅锌精矿为原料生产烧结块,采用24小时的连续工作作业制度, 由于矿粉流量大,输料时间长,设备磨损严重,经常出现停产抢修,对生产造成严重影响。

为了减轻料斗的磨损, 保证设备的正常运行,烧结厂曾经采取过很多防磨措施,均未取得理想的效果。后来经过反复实践开始在胶带运输机料斗、挡料板和混料圆筒进出料斗等处试用耐磨陶瓷衬板。实践表明, 其耐磨性能好,安装非常牢固,取得了良好的耐磨效果。此后,在设备大修中又相继在返粉仓的减压仓、圆筒出料口、进料口、四辊下料口等处安装了耐磨陶瓷衬板, 尤其在返料仓出料斗处,过去经常磨穿,补焊频繁, 且每年需要更换一次不锈钢制品。自从安装耐磨陶瓷衬板后,无明显磨损,取得了较好的经济效益。

1 改造前的状况烧结厂的原料是以铅锌硫化物为主的精矿,配加烧结后粒度一6 Ynm的返矿混合制粒进行烧结。精矿为粉状, 而返矿为硬度较高的粒状,返矿对料斗的磨损十分严重, 因此在返矿仓、减压仓及出料口处因磨损经常需要停车焊补。以往都是在胶带输料机下料斗、圆筒的进出料斗等处通过安装耐磨铸铁衬板来延长料斗的使用寿命。耐磨铸铁衬板的主要成分是加稀土铸铁, 其规格为400 mm×300 mm×3O mm,重达8O kg。其主要缺点是重量大、耐磨性差、性脆、维修工作强度大, 特别是在装有振打器的部位, 衬板易断裂, 破碎的衬板掉落在料流上,极易造成胶带撕裂,设备损坏,造成停产的严重后果。

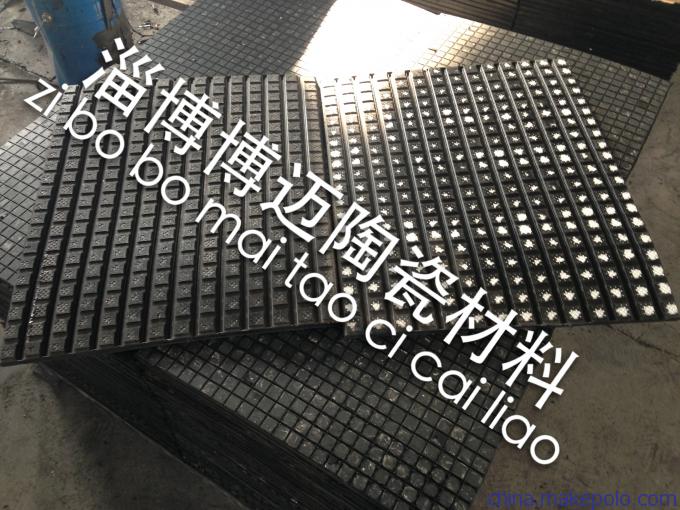

2 耐磨陶瓷衬板的性能及特点耐磨陶瓷衬板以氧化铝粉为主要原料, 以稀有金属氧化物为熔剂, 经过1 700℃ 高温熔烧,再分别与特种橡胶和高强度的有机黏合剂组合而成。其主要特点:(1) 硬度大。经测定其洛氏硬度HRC 8O~ 9O, 比矿石、煤、灰渣等矿物质都要硬;(2)耐磨性能强。经测定其耐磨度相当于钢板的266倍;(3)密度小, 易加工耐磨陶瓷衬板的密度为3.6 g/cm ³,是钢衬板的1/2、铸石衬板的1/4~1/6。耐磨陶瓷衬板厚度为3~30 mm,铸石衬板一般为15~25 mm。耐磨陶瓷衬板可划割,能扭曲组合拼装,不受设备的形状、大小和安装部位的限制;(4)耐冲击是耐磨陶瓷衬板的另一个优点。据有关资料介绍,用10kg重的钢球从3m高处自由落下冲击该衬板,该衬板无碎裂、无脱落。同时博迈耐磨陶瓷衬板对物料转运过程中产生的噪音有吸收作用, 消声效果明显。

3 耐磨陶瓷衬板的应用耐磨陶瓷衬板在烧结厂应用效果较好。根据生产实际情况,对振打器上的板和挡料板预先安装了部分备用衬板,这样既方便了维修,又保证了生产的连续性:— — 振打器备用衬板。先按振打器下料板尺寸割焊好钢板,并焊好固定振打器的螺栓, 然后在上面粘贴耐磨陶瓷衬板; 针对胶带运输机下料斗的流量大、冲刷力大的特点,粘贴好备用的挡料板,并将挡料板面积加大、长度加长。这样做的优点是: 当底部磨穿后, 可以将衬板下移继续使用;粘贴备用衬板。按照耐磨铸铁陶瓷衬板规格尺寸,裁好普通钢板,并焊好固定螺栓后再粘贴耐磨陶瓷衬板。

4 结语综上所述,耐磨陶瓷橡胶复合衬板在烧结厂的使用表明:耐磨性能优良,使用寿命长。在圆筒混合机及返矿仓出料口安装耐磨陶瓷衬板几年来只有微量磨损,使用寿命大大延长;抗冲击性能好,表面光滑.粘贴牢固。既使安装在有振打器的地方, 衬板也无脱落破碎现象。自从采用该衬板后没有出现过堵料现象; 该衬板体积小、重量轻、厚度薄,对物料输送工艺、溜槽均无影响;易安装。该产品灵巧轻便,能分解、扭曲、划割,因而使用面广;耐磨陶瓷衬板是通过有机粘结剂直接粘贴在设备的本体上,故能防止设备的腐蚀,延长设备的使用寿命,具有较好的经济和社会效益。