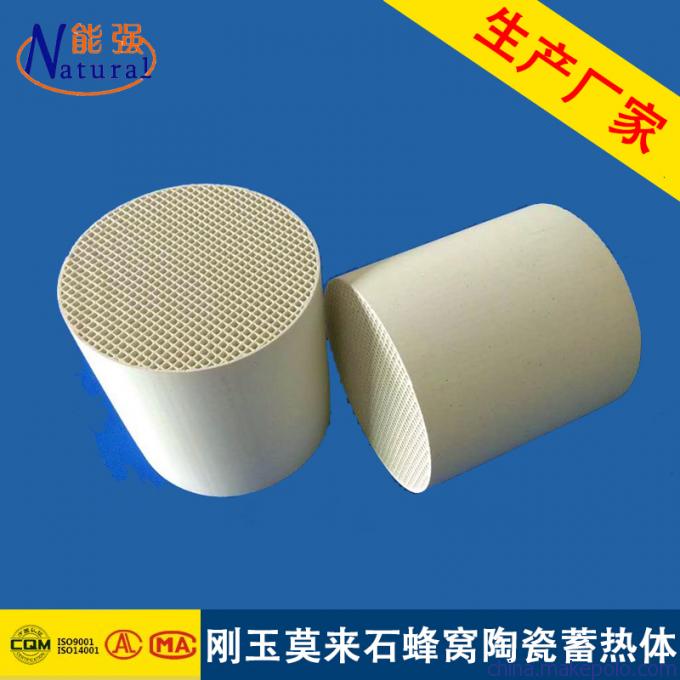

产品描述:

高性能蜂窝式蓄热体,是针对我国加热炉实际燃烧状况研制的,能适应我国加热炉大多控制水平低、燃烧状况恶劣的实际条件。高性能蜂窝式蓄热体的蓄热式换热过程中,蓄热体的质量密度与比热容乘积越大,蓄热体的蓄、放热量就越大,再加上换向周期和使用寿命,单位体积换热面积,综合这些参数才能完成蓄热换热技术的最佳选择。较频繁的换向,也影响蜂窝式蓄热体和换向设备的使用寿命。蓄热体具有压力损失小、比表面积大、传热速度快等优点。从理论上讲,采用高性能蜂窝状蓄热体的蓄热式燃烧系统更易对现有炉子进行改造,热回收效率也更高。如果蜂窝状蓄热体能够有较强的适应性和较长的使用寿命,必将推动蓄热式热交换技术在工业炉上的广泛应用。

1、耐火度高 对于蓄热式燃烧系统,助燃空气或(和)煤气的预热温度效率较高,一般可达仅比烟气温度低100~200℃的水平,因而蓄热体长期工作在高温状态下,故对其耐火度有要求。对于一般小钢坯加热炉,其烟气温度为1 250~1 300℃,对于高温大型钢坯加热炉,烟气温度可达1 400℃,甚至更高,由此可见,不同的应用条件对蓄热体材料耐火度有不同的要求。

2、热震稳定性 根据蓄热室的换热过程,蓄热体是在反复加热和冷却的工况下长期运行,其表面与内部的温度始终随时间作周期性的变化,若蓄热体的热震稳定性达不到一定的要求,则会在频繁交替的热胀冷缩作用下,导致蓄热体破碎而堵塞气流通道,使压力损失增加,影响蓄热室的换热效果,严重时将引起蓄热室不能正常工作,被迫进行蓄热体更换。根据耐火材料的性质,材料的致密度越高,热膨胀系数越大,其热震稳定性越差,同时,致密度高的材料,其密度一般也比较大,蓄热能力也大,因此,在选择蓄热材料的配方时,应在保证材料热震稳定性的前提下,尽可能提高其致密度。

3、结构强度 蓄热室是由单个蓄热体分层和分排组装而成,在实际的高温工作条件下,底层蓄热体需承受上层及自身的重量,因此,要求蓄热体必须具有足够的高温抗压强度和抗蠕变性能,否则,将导致蓄热体变形和破碎,使气体的流通阻力增大,换热效率下降,甚至影响到蓄热式燃烧系统的安全运行。同时,在高温含尘气体高速冲刷作用下,易导致蓄热体孔壁磨损和缺陷剥离破损,因而,要求蓄热体具有较高的高温结构强度和荷重软化温度。根据经验,耐火材料长期工作温度一般比其荷重软化温度低100℃左右。

4、抗渣性 因为在加热炉的炉气中含有氧化铁粉尘

产品规格

外 形 尺 寸mm | 孔 数(个) | 孔 格 宽mm | 壁 厚mm | 传 热 面积㎡/m3 | 开 孔 率% |

150×150×300 | 25×25 | 4.9 | 1.0 | 540 | 67 |

150×150×300 | 40×40 | 3.0 | 0.7 | 825 | 65 |

150×150×300 | 50×50 | 2.3 | 0.6 | 1005 | 63 |

150×100×100 | 36×24 | 3.1 | 1.0 | 760 | 55 |

150×100×100 | 42×28 | 2.5 | 0.95 | 784 | 49 |

100×100×100 | 28×28 | 3.0 | 0.55 | 990 | 71 |

产品规格(蓄热体):

| 外形尺寸(㎜) | 孔径(㎜) | 壁厚(㎜) | 传热面积(m2/m3) | 开孔率(%) | |

方孔 | 150×100×100 | 2.5 | 1.0 | 784 | 49 | |

150×100×100 | 3.0 | 1.1 | 691 | 52 | ||

150×100×100 | 5.0 | 2.0 | 392 | 49 | ||

100×100×100 | 2.5 | 1.0 | 784 | 49 | ||

100×100×100 | 3.0 | 1.1 | 691 | 52 | ||

100×100×100 | 5.0 | 2.0 | 392 | 49 | ||

圆孔 | 150×100×100 | Ф3.5 | 1.0 | 590 | 52 | |

150×100×100 | Ф4.0 | 1.2 | 484 | 49 | ||

100×100×100 | Ф3.5 | 1.0 | 590 | 52 | ||

100×100×100 | Ф4.0 | 1.2 | 484 | 49 | ||

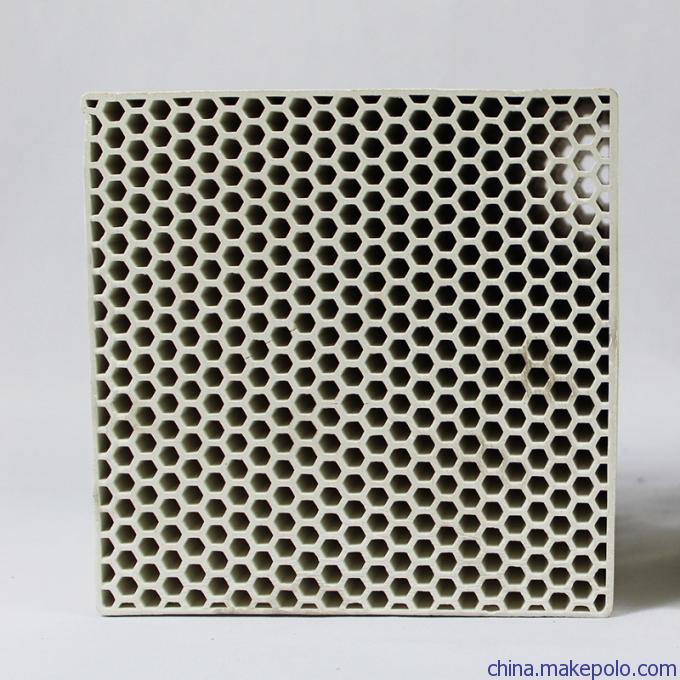

六角孔 | 150×100×100 | 3.1 | 1.0 | 673 | 53 | |

150×100×100 | 3.1 | 1.5 | 625 | 49 | ||

150×100×100 | 3.5 | 1.0 | 655 | 58 | ||

150×100×100 | 3.9 | 1.1 | 624 | 58 | ||

100×100×100 | 3.1 | 1.0 | 673 | 53 | ||

100×100×100 | 3.5 | 1.0 | 655 | 58 | ||

扇形 | Ф630 | Ф200 | 3.0 | 1.0 | 691 | 52 |

Ф540 | Ф200 | 3.0 | 1.0 | 691 | 52 | |

Ф420 | Ф154 | 3.0 | 1.0 | 691 | 49 | |

Ф152 | Ф36 | 3.0 | 1.0 | 691 | 49 | |

孔型:正方形、矩形,圆形、三角形,六边形等

3、材质:堇青石、莫来石质、铝普瓷、高铝质、刚玉质等

为保障应用HTAC技术的工业窑炉达到预期的节能、环保以及提高产量的目的。我公司在蜂窝陶瓷蓄热体生产过程中严格进行原材料、配方、工艺制度、烧成制度的优化设计,生产的莫来石、堇青石、堇青石-莫来石、刚玉-莫来石等材质的蜂窝陶瓷蓄热体具有耐高温、抗腐蚀、热稳定性好、强度高、蓄热量大、导热性能好等显著优点,产品各项指标工业炉的使用及运行要求。

二、蓄热式热氧化(RTO)技术:

蓄热式热氧化(RTO)技术是一种工艺简单、占地面积小、运行费用低的低浓度有机废气处理系统,主要采用了先进的热交换设计技术和新型陶瓷蓄热材料,其独特设计的高效先进换热系统保证了燃烧热量的有效回收,在大流量低浓度有机废气净化领域具有很大的优势。

1、RTO技术特征:

蓄热式热氧化(RTO)系统是把有机废气加热到760℃以上,使废气中的VOC在氧化室氧化分解成CO2和H2O。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省使废气升温的燃料消耗。

一、HTAC技术的工作原理:

蓄热式高温燃烧技术是一种全新概念的燃烧技术,具有节能和环保双重功效,它把回收烟气余热与高效燃烧及降低NOx排放等技术有机地结合起来,从而实现了极限节能和极限降低NOx排放量的双重目的。

1、HTAC技术特征:

(1)采用蓄热式烟气余热回收装置,交替切换烟气和空气/煤气,使之流经蓄热体,能够最大限度地回收高温烟气的物理热,大幅度节约能源(一般节能10%~70%)、提高热工设备的热效率,同时减少CO2排放(10%~70%)。

(2)通过组织贫氧燃烧,扩展了火焰燃烧区域,火焰边界几乎扩展到炉膛边界,使得炉内温度分布均匀,烟气中NOx的排放可减少40%以上。

(3)炉内平均温度增加,加强了炉内的传热,导致相同尺寸的热工设备,其产量可提高20%以上,降低了设备的造价。

(4)低热值燃料借助高温预热的空气或高温预热的燃气可获得较高的炉温,扩展了低热值燃料的应用范围。

2、产品规格(蓄热体):

| 外形尺寸(㎜) | 孔径(㎜) | 壁厚(㎜) | 传热面积(m2/m3) | 开孔率(%) | |

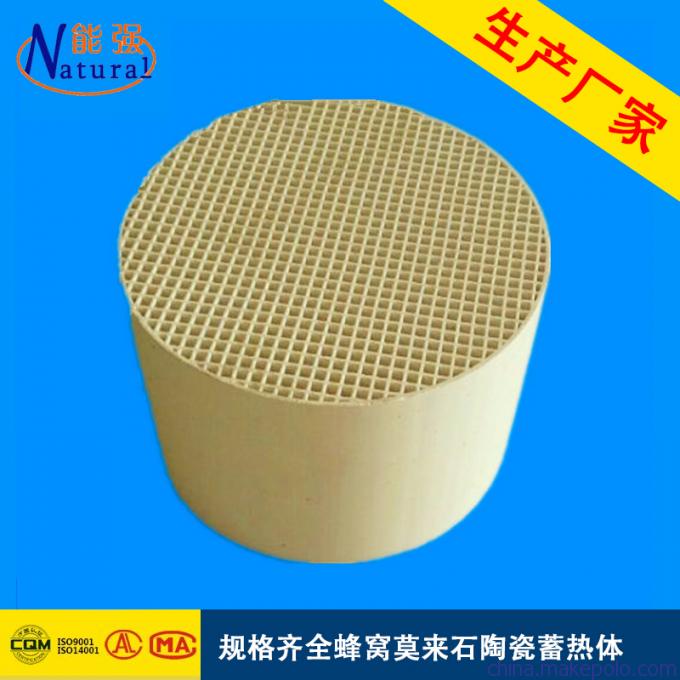

方孔 | 150×100×100 | 2.5 | 1.0 | 784 | 49 | |

150×100×100 | 3.0 | 1.1 | 691 | 52 | ||

150×100×100 | 5.0 | 2.0 | 392 | 49 | ||

100×100×100 | 2.5 | 1.0 | 784 | 49 | ||

100×100×100 | 3.0 | 1.1 | 691 | 52 | ||

100×100×100 | 5.0 | 2.0 | 392 | 49 | ||

圆孔 | 150×100×100 | Ф3.5 | 1.0 | 590 | 52 | |

150×100×100 | Ф4.0 | 1.2 | 484 | 49 | ||

100×100×100 | Ф3.5 | 1.0 | 590 | 52 | ||

100×100×100 | Ф4.0 | 1.2 | 484 | 49 | ||

六角孔 | 150×100×100 | 3.1 | 1.0 | 673 | 53 | |

150×100×100 | 3.1 | 1.5 | 625 | 49 | ||

150×100×100 | 3.5 | 1.0 | 655 | 58 | ||

150×100×100 | 3.9 | 1.1 | 624 | 58 | ||

100×100×100 | 3.1 | 1.0 | 673 | 53 | ||

100×100×100 | 3.5 | 1.0 | 655 | 58 | ||

扇形 | Ф630 | Ф200 | 3.0 | 1.0 | 691 | 52 |

Ф540 | Ф200 | 3.0 | 1.0 | 691 | 52 | |

Ф420 | Ф154 | 3.0 | 1.0 | 691 | 49 | |

Ф152 | Ф36 | 3.0 | 1.0 | 691 | 49 | |

孔型:正方形、矩形,圆形、三角形,六边形等

3、材质:堇青石、莫来石质、铝普瓷、高铝质、刚玉质等

为保障应用HTAC技术的工业窑炉达到预期的节能、环保以及提高产量的目的。我公司在蜂窝陶瓷蓄热体生产过程中严格进行原材料、配方、工艺制度、烧成制度的优化设计,生产的莫来石、堇青石、堇青石-莫来石、刚玉-莫来石等材质的蜂窝陶瓷蓄热体具有耐高温、抗腐蚀、热稳定性好、强度高、蓄热量大、导热性能好等显著优点,产品各项指标工业炉的使用及运行要求。

二、蓄热式热氧化(RTO)技术:

蓄热式热氧化(RTO)技术是一种工艺简单、占地面积小、运行费用低的低浓度有机废气处理系统,主要采用了先进的热交换设计技术和新型陶瓷蓄热材料,其独特设计的高效先进换热系统保证了燃烧热量的有效回收,在大流量低浓度有机废气净化领域具有很大的优势。

1、RTO技术特征:

蓄热式热氧化(RTO)系统是把有机废气加热到760℃以上,使废气中的VOC在氧化室氧化分解成CO2和H2O。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省使废气升温的燃料消耗。

2、产品规格(RTO蓄热体):

外形尺寸 mm | 孔数 N×N | 孔密度 cpsi | 孔径 mm | 壁厚 mm | 开孔率 % |

150×150×300 | 20×20 | 11 | 6.00 | 1.35 | 64 |

150×150×300 | 25×25 | 18 | 4.90 | 1.00 | 67 |

150×150×300 | 40×40 | 46 | 3.00 | 0.73 | 64 |

150×150×300 | 43×43 | 50 | 2.80 | 0.75 | 64 |

150×150×300 | 50×50 | 72 | 2.40 | 0.60 | 61 |

150×150×300 | 59×59 | 100 | 2.10 | 0.43 | 68 |

3、材质:堇青石、莫来石质、铝普瓷、高铝质、刚玉质等

我公司针对废气处理(RTO、RCO)中不同的工艺要求,研制生产出多种材质、规格尺寸的蜂窝陶瓷产品。产品具有比表面积大、阻力损失小、热胀冷缩系数小、吸水率高、抗裂性能好等特点,已广泛应用于国内外RTO、RCO设备中。