锅炉受热面是实现工质物理状态(未饱和水-过热蒸汽)转化的重要组成部分,包括水冷壁管,过热器管,再热器管和省煤器管,可以说它是热能动力电站的心脏。据不完全统计,锅炉事故约占电站事 故的65%~75%,而由于锅炉受热面磨损和腐蚀导致泄漏所引发的事故又占到锅炉事故的80%~90%, 可见认真分析锅炉受热面磨损的机理并找出切实可行防范措施是有效降低电站事故发生率, 提高供电质量的根本保证,它不仅关系企业的经营、生产、安全与效益,更具有深远的社会意义。

锅炉受热面腐蚀原因

锅炉运行过程中,由于燃烧煤中硫、碱及其他有害杂质的存在,水冷壁普遍遭受高温腐蚀。参与高温腐蚀的危害物有燃烧过程中产生的硫化物、碱及矾盐类,是多种化学物在各种温度下共同对管壁进行的复杂的腐蚀过程。其中,硫化物是锅炉高温腐蚀的主要因素,一是烟气中的硫化氢与管壁金属作用产生的腐蚀,含硫物在金属高温下产生单原子硫,硫与管路中的铁反应生成硫化铁(Fe+S=FeS);二是由不可燃硫在高温作用下生成硫酸盐混入灰粉熔敷于管壁表面,但不再具有水冷壁管所要求的良好的高温机械性能,实际上导致水冷壁管有用壁厚的减小,从而使有效承载能力不断下降,由此形成腐蚀。

锅炉受热面磨损原因

煤在锅炉内部燃烧,在化学能到动能转化的过程中,由于飞灰、灰粒在高速烟气的带动下具有一定的动能,当烟气流经受热面时,灰粒与管壁发生冲击磨损、切削磨损、接触疲劳磨损以及综合磨损,使管壁受到磨损。在循环流化床锅炉中,由于炉内固体粒子浓度、粒径比煤粉炉要大得多,所以流化床锅炉受热面的磨损要严重得多,但炉内磨损并不是均匀,一般磨损部位有一下几处:炉膛下部卫燃带与水冷壁管过渡区域管壁的磨损、炉膛四周角落区域管壁的磨损、不规则管壁磨损、一般水冷壁管的均匀磨损。

水冷壁磨损腐蚀严重导致爆管

水冷壁局部磨损

由于锅炉水冷壁磨损腐蚀是引起水冷壁管爆管的主要原因,因此从磨损腐蚀机理出发,采取更有效的防腐耐磨措施,对锅炉的安全、稳定、经济的运行是十分必要的。

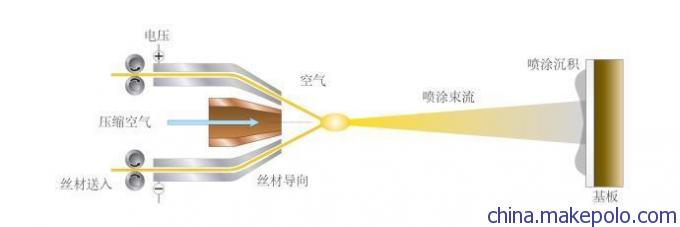

超音速电弧喷涂

根据上述情况,我公司以先进的超音速电弧喷涂工艺和材料、精湛的技术、精良的设备、完善的服务,为水冷壁的磨损及腐蚀问题提供了可靠、经济的解决措施。超音速电弧喷涂是利用两根连续送进的金属丝作为自耗电极,在其端部产生电弧作为热源,用压缩空气将熔化了的丝材雾化,并以超音速喷向工作件形成一种结合强度高、孔隙率低、表面粗糙度低的涂层的热喷涂方法。因具有以下工艺特点而特别适用于锅炉管壁的保护喷涂。

1.粒子飞行速度高,与基体结合好。

2.粒子细小,孔隙率低。

3.沉积效率高,涂层组织致密。

4.电弧稳定性高。

5.喷涂基体不存在热变形。

6.一次喷涂被磨蚀掉后可以二次进行喷涂。

施工工艺

一、施工前准备

检查安全设施、设备运行以及水冷壁管的磨损腐蚀情况

二、喷砂作业

选用优质石英砂彻底去除构件表面的氧化物、结焦、油脂等杂物,使构件表面达到响应的标准,以提高涂层的结合强度和保证涂层使用年限。喷砂对基体表面的作用:净化表面、粗化表面、活化表面。

三、喷涂作业

根据对水冷壁失效机理,涂层应有如下要求:

① 高温下要有足够高的涂层硬度和与之相匹配的韧性。

② 高温下结合强度高,与母材充分熔合,防止起皮脱落。

③ 高温下表面能够生成稳定致密的氧化膜,抗硫酸、硝酸、硫化氢、二氧化硫、碱等有害成分的腐浊。

④ 热膨胀系数与母材接近,防止在升温或者停炉等冷热交变的工况下,出现起皮、开裂等现象。

⑤ 热导率高,不影响锅炉的热收集。

四、封孔作业

由于循环流化床炉内在燃烧过程中会产生一定的腐蚀性气体,而涂层又存在微小的空隙,为阻止腐蚀气体进入涂层内部,要进行封孔处理,以将毛细孔彻底封堵。封孔剂专门制作,能够有效防止腐蚀介质的侵蚀。

喷涂施工效果

涂层使用两年后

完善的服务网络体系

高效的服务网体系,面对客户的要求,具备快速响应的能力。配有专职技术服务人员,受理用户信息,24小时为客户提供快捷周到的服务。客户遇到突发情况停机检修,迫切需要快速做防护处理,公司的服务网络体系优势尤为突出。

严格的跟踪服务措施,正常情况下,公司对客户进行半年、一年等各种方式的回访,出现非正常情况,在收到客户信息后,以最快的速度处理完毕。

周密的跟踪服务计划,公司对所有客户均建有档案记录,由专业人员管理,对客户定期回访。

鼎晟喷涂愿与业界新老朋友真诚合作,共同发展,共铸辉煌!欢迎咨询洽谈!