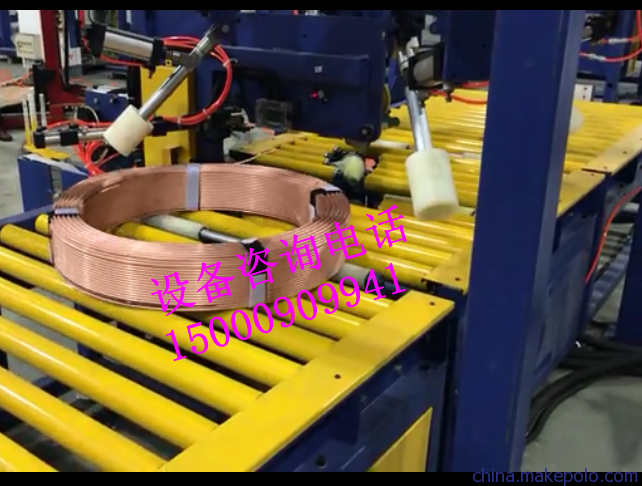

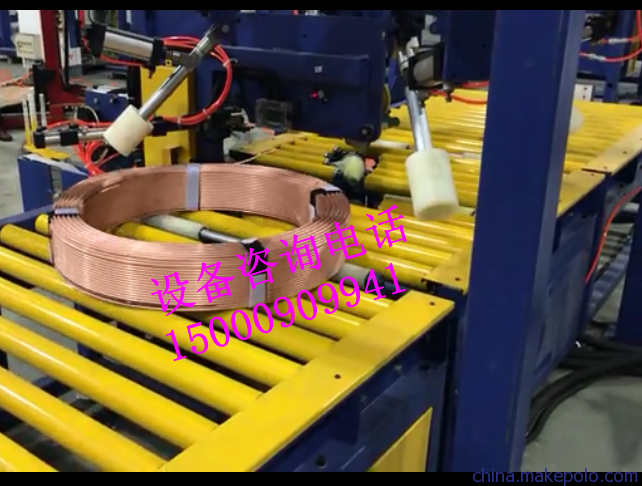

本设备以气泡膜和缠绕膜为主要包装材料,对铜盘管进行存储、对中、自动缠绕包装、自动称重打印贴标、自动喷码等工作,使包装物起到紧密的包装效果,便于储存、运输。

其组成部分主要包含:前端储料工位三个(含对中机构、称净重);自动缠绕包装机;后端储料工位三个(含称毛重、自动打印贴标、自动喷码);电气控制柜等。

一、设备技术参数

设备名称及数量:

序号 | 设备名称 | 规格型号 | 数量 |

1 | 铜盘管包装机组 | GW1000+ | 1套 |

(一)主要生产技术要求

用途:本包装机组针对铜盘管成品包装要求,对材料进行自动化缠绕包装等主要工作。

主要设计依据 |

工件重量 | Max:≤100kg; |

带卷外径 | 750-900mm |

带卷内径 | 610mm |

带卷厚度 | 100-150mm; |

上料方式 | 人工上料 |

取料方式 | 人工下料 |

(二)设备使用条件

主要描述买方水、电、气等动力方面的参数和运行环境要求)

序号 | 项目 | 参数 |

1 | 装机功率 | 约8kw |

2 | 电源 | AC380V,50Hz 三相五线 |

3 | 入口气源 | 6~8kgf/cm2 |

4 | 用气量 | 约0.5m³/分钟 |

5 | 气候特征 | 40℃>室温>0℃,湿度<80% |

二、设备功能描述

(一)包装工艺:

1、铜盘管通过悬臂吊,吊运至前端储料工位上。最多可同时储存3个卷。

2、铜盘管通过动力辊筒自动输送至称重工位,自动称净重。

3、称重完成后,铜盘管自动进入缠绕包装机工位,自动对中。

4、默认或人工设定产品尺寸,设备开始自动缠绕包装作业。

5、设备自动上气泡膜和缠绕膜开始缠绕包装作业。

6、包装完成气泡膜自动切断,缠绕膜自动收尾后并自动切断。

7、包装完成的产品自动向后端储料工位输送,进入称毛重工位。

8、 称重完成,产品进入环周喷码和贴标工位

10、 贴标及喷码后的产品人工取走,一个包装流程结束。

备注;本包装线占地面积;约长8.5米,宽2.5米

(二)基本描述及技术数据

、前端储料工位和后端储料工位:

² 前端储料工位共三个。后端储料工位三个。主要用于产品的储料和暂存。

² 最大储存宽度:1000mm

² 单个储料工位最大储存重量:100kg

² 储料工位采用动力输送。

² 配备优质聚氨酯包胶辊筒。

² 输送速度:20m/min

² 尾端输送线加挡板。

² 铜盘管尺寸

宽度(W):100mm~150mm

外径(OD):750mm~900mm

2、 自动缠绕包装机

2.1基本描述:

² = 1 \* GB3设备为卧式工作模式,自动定位,自动包装。

² 包装形式:采用气泡膜和缠绕膜进行包装。

² 采用PLC控制,触摸屏操作。

² 机械手自动上编织带和缠绕膜。

² 自动切断气泡膜和缠绕膜。

² 依据产品大小自动计算包装带的长度。

² 变频控制,可根据需要调整包装带的重叠度。

² 包装带的松紧度可调。

² = 10 \* GB3同步缠绕可以用缠绕膜自动收尾。

2.2基本数据:

① 产品尺寸:

² 重 量:≤100kg

² 高 度:100mm~150mm

² 外 径:750mm~900mm

² 内 径:610mm

② 转环:

² 铝材质,数控技术精加工处理。

² 速速:约75转/分钟。

③ 包装带:气泡膜和缠绕膜

² 气泡膜宽度:100mm

² 气泡膜最大外径:500mm

² 气泡膜内径:76mm

² 缠绕膜宽度:100mm

² 缠绕膜最大外径:200mm

² 缠绕膜内径:50mm

2.3保证值:

² 环速: max75r/min

² 包装效果:紧绷、均匀。

3.称重线

² 采用梅特勒-托利多的称重传感器。

² 共两套,分别称净重和毛重。

² 称重方式:在线式

² 产品重量:100kg

² 精度标准:三千分之一

² 电压:220VAC.

² 接口:RS232

² 称重的标定;检定,报备等工作由用户自行完成。

² 含RS232接口及仪表。

4、喷码工位

² 设立专门的喷码工位,能够对中,顶升,以确保喷码质量。

² 要求在已包装产品侧面进行喷印,喷印面为气泡膜光滑面。

² 喷印行数:在设备标准范围内选择。

² 喷印内容:在设备标准范围内选择。

² 喷印速度:与旋转速度匹配。

² 喷码机品牌:国内品牌。

² 喷码为黑色字体

5、打印贴标一体机

² 速度:与包装线速度匹配

² 电源:220v

² 最大标签尺寸:长103mm宽100mm

² 打印内容:在设备标准范围内选择。

² 要求在已包装产品侧面进行自动打印贴标,贴标面为气泡膜光滑面。

(一)主要生产技术要求

(一)主要生产技术要求