蜂巢式转轮除湿机特点:

1、 露点温度稳定;

2、 不产生污染,确保塑料品质;

3、 改LICL为吸湿剂所产生流动,脱离或湿流散问题;

4、 基材与硅胶化学结晶全成,没有浸泡式转轮产生硅胶粉结合力不足而流失之问题;

5、 改善颗粒分子筛筒式及转盘式除湿机,因分子筛损化后的粉粒随干燥风进入干燥筒的缺点;

6、 吸附面积大,压力损失小;

7、 低能源高效率;

8、 寿命长,可水洗,转轮基材为无机陶瓷纤维,可耐酸耐碱抗腐蚀,并可耐1000高温以防火灾。因吸附剂为上晶成型故可用水或溶剂清洗而性能不减退 ,平均寿命10年以上。

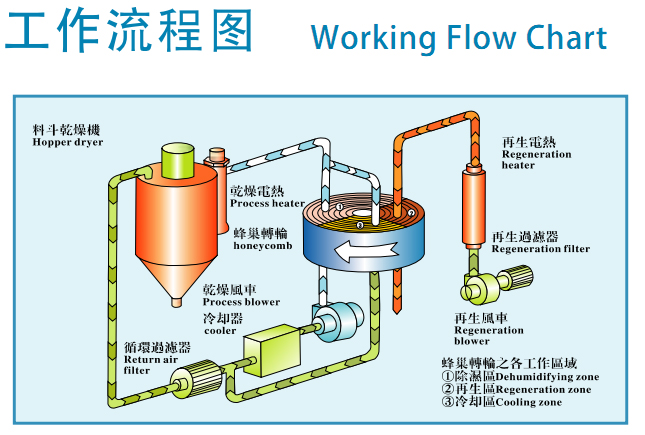

工作原理 Working Principle

尼嘉斯蜂巢式转轮除湿干燥机系列的核心部件为一不断缓慢转动的蜂巢状除湿转轮,该转轮分为三个区域:除湿区,再生区,冷却区。当需要除湿的潮湿空气进入除湿区域,湿空气中的水分子被转轮中吸湿性矽胶所吸附,从而得到干燥,干燥后的空气经送风机送出供用户使用,随着吸附水份的增加,除湿扇区渐渐越于饱和,在调速马达的驱动下,慢慢转入再生区,开始再生过程;再生空气经加热到 180℃后,反向吹入再生区域,使转轮中吸附的水分子脱出,被风机送出机外,完成再生过程。再生后的扇区恢复了吸湿能力,在调速马达的驱动下,慢慢转入慢冷却区,经除湿侧的干空气冷却后,进入除湿区域进行除湿。上述的除湿、干燥、冷却过程是同时发生的,空气不断被干燥,转轮不断再生,周而复始,从而保证了除湿机持续稳定的工作状态,彻底解决了其他除湿机露点起状不定,高能耗的缺点。

干燥能力参照表 Specifications for Drying Capacity ☆如何选择所需之除湿机的机型:为达到最佳效率, 请取干燥能力表的 80%, 对照所需的原料及干燥能力,即可寻得正确的机型 例如:欲干燥 80kg/hr 的 PET,则 ND-300 即为适当的选择

原料

干燥

温度干燥

时间比热

原料

比重除湿

前含

水率除湿

后含

水率干燥能力

ND-30

50

80

120

150

200

300

400

500

700

1000

1500

2000

3000

4000

ABS

80

2-3

0.34

0.6

0.3

0.02

11

18

27

35

71

200

180

210

285

355

425

710

1065

1500

1600

CA

75

2-3

0.5

0.5

1

0.02

9

15

22

30

60

105

150

180

235

295

355

590

885

1200

1330

CAB

75

2-3

0.5

0.5

0.8

0.02

9

15

22

30

60

90

150

180

235

295

355

590

885

1200

1330

CP

75

2-3

0.6

0.6

1

0.02

11

18

27

35

71

90

180

210

235

355

425

710

1060

1500

1600

LCP

150

4

0.6

0.6

0.04

0.02

8

13

20

27

55

106

135

160

210

265

320

530

800

1150

1200

POM

100

2

0.35

0.6

0.2

0.02

16

27

40

53

105

80

265

320

425

530

640

1060

1600

1800

2400

IONOMER

90

3-4

0.55

0.5

0.1

0.04

7

11

17

22

44

160

111

133

177

220

265

442

663

750

1000

PA6/6.6/6.10

75

4-6

0.4

0.65

1

0.05

6

10

14

19

38

66

96

115

153

192

230

383

575

960

1040

PA11

75

4-5

0.58

0.65

1

0.05

7

12

17

23

46

58

115

138

184

230

275

460

690

780

1150

PA12

75

4-5

0.28

0.65

1

0.05

7

12

17

23

46

69

115

138

184

230

275

460

690

780

1150

PC

120

2-3

0.28

0.7

0.3

0.01

13

21

31

41

83

69

206

250

330

413

495

826

1238

1400

1860

PU

90

2-3

0.45

0.65

0.3

0.02

11

19

29

38

77

124

190

230

307

383

460

767

1150

1530

2080

PBT

130

3-4

0.3-0.5

0.7

0.2

0.02

9

15

23

31

62

115

155

186

248

310

372

620

930

1100

1600

PE

90

1

0.55

0.6

0.01

<0.01

32

53

80

106

212

93

531

637

850

1065

1275

2125

3185

3600

4800

PEI

150

3-4

0.6

0.6

0.25

0.02

8

13

20

27

53

318

133

160

212

265

320

530

800

1030

1370

PET

160

4-6

0.3-0.5

0.85

0.2

0.05

8

13

19

25

50

80

125

150

200

250

300

500

750

1150

1360

PETG

70

3-4

0.6

0.6

0.5

0.02

8

13

20

27

53

75

133

160

212

265

320

530

800

1030

1370

PEN

170

5

0.85

0.85

0.1

0.05

9

15

23

30

60

90

150

180

240

300

360

600

900

1150

1360

PES

150

4

0.7

0.7

0.8

0.02

9

15

23

30

60

90

150

180

240

630

360

600

900

1050

1400

PMMA

80

3

0.65

0.65

0.5

0.02

11

19

29

38

77

115

190

230

310

385

460

765

1150

1530

1730

PPO

110

1-2

0.4

0.5

0.1

0.04

13

22

33

44

88

133

220

265

355

440

530

885

1330

1730

2660

PPS

150

3-4

0.6

0.6

0.1

0.02

8

13

20

27

53

80

133

160

212

265

320

530

800

1030

1370

PU

120

2

0.27

0.6

0.4

0.02

16

27

40

53

105

160

265

320

425

530

640

1060

1600

1800

2400

PP

90

1

0.46

0.5

0.1

0.02

26

44

66

88

180

265

442

530

710

885

1060

1770

2655

3500

4000

GP(GP)

80

1

0.28

0.5

0.1

0.02

26

44

66

88

180

265

442

531

708

885

1062

1770

2655

3500

4000

PSU

120

3-4

0.31

0.65

0.3

0.02

8

14

22

29

60

85

145

173

230

290

345

575

865

1300

1485

PVC

70

1-2

0.2

0.5

0.1

0.02

13

22

33

44

90

135

220

265

355

442

530

885

1330

1730

2660

PAN(AS)

80

14-2

0.32

0.5

0.1

0.05

13

22

33

44

90

135

220

265

355

442

530

885

1330

1730

2660

TPE

110

3

0.7

0.7

0.1

0.02

13

20

30

40

85

125

205

250

330

413

495

826

1238

1650

1860