液压支架液压系统属于液压传动中的泵一缸开式系统。动力源是乳化液泵,执行原件是各种液压缸。乳化液泵从乳化液箱内吸入乳化液并增压,经各种控制元件供给各个液压缸,支架各液压缸回液流入乳化液箱。乳化液泵、液箱、控制元件及辅助元件组成乳化液泵站,通常安装在工作面运输巷,可随工作面一起向前推进。泵站通过沿工作面全长铺设的主供液管和主回液管,向各支架供给高压乳化液和接收低压回液。

液压支架液压系统具有下列特点:

(1)液压系统庞大,元件多。

(2)工作压力高。液压支架在工作面支护顶板,要求有较大的支撑力,与初撑力有关的泵站工作压力一般为10~35MPa。要求液压元件由足够的耐高压强度。

(3)供液路程长(我们称该管路为长输特高压管路系统) ,压力损失大。

(4)工作环境恶劣、潮湿、粉尘多,工作空间有限,采用条件经常变化,检修不方便,要求液压元件可靠,使用寿命长。

(5)对液压元件要求高。

目前的乳化液输送管道为高压胶管和法兰式钢管连接,但该两种连接方式存在着一些弊端,为此,河南博锐开发了超高压沟槽式连接技术。其对比如下:

液压支架连接方式对比表(2寸以上管路) | |||

| 沟槽连接系统 | 高压胶管 | 法兰式连接 |

外观 | 与其他管系并行安装,占用体积小,整体整齐便于管理并提升管理形象 | 搭在吊具上或走地面,管系较乱,没有安全感 | 可与其他管系并行安装,但占用体积小大 |

压力 | 压力高 | 压力高 | 压力低 |

安全性 | 安全性高 | 安全性一般 | 安全性低 |

使用寿命 | 10年 | 1-2年 | 5年 |

成本 | 整套系统可反复使用,一次性投入成本较高,长期使用综合成本低 | 重复使用次数低,长期使用综合成本高 | 综合成本高 |

流量 | 流量大 | 流量小 | 流量大 |

维护 | 维护方便 | 维护方便 | 维护不方便 |

安装 | 产品体积小,重量轻,安装快捷、方便 | 安装快捷、方便 | 安装慢、不方便 |

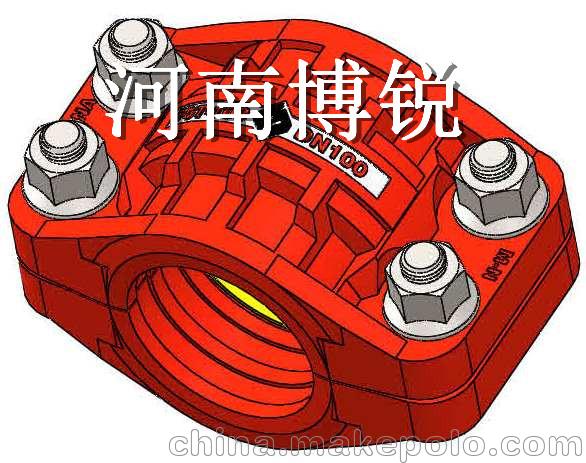

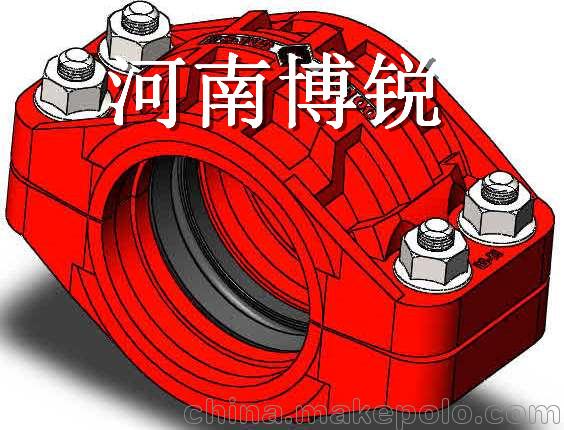

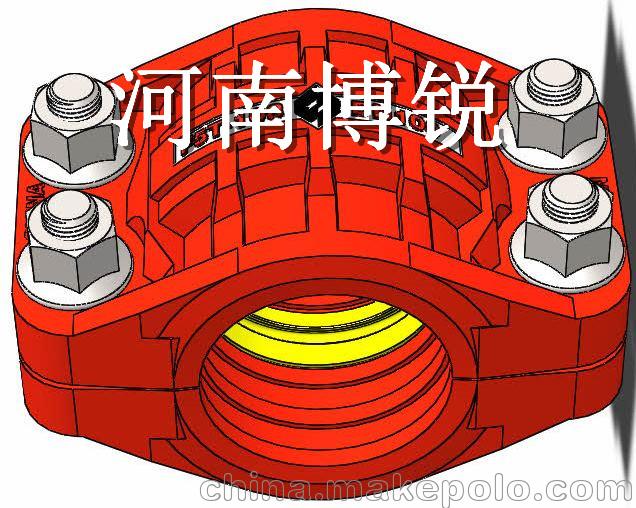

该项技术2012年专门针对液压支架长输特高压管路系统独创的一种新型多沟槽式连接技术,属专利产品。该项技术首次将多沟槽式连接技术应用在特高压长输管路连接系统。它沿用了沟槽式连接技术的安装维护方便的同时采用压力响应式密封结构的压力越大,密封效果越好的优点,且安装无需特殊施工即可实现连接。在设计管路附件时按照流体力学的原理进行了结构上的合理设计,以保证管路压力损失降到最小。同时采用该技术可以选择多种流体输送用管材,亦可以很好的与高压胶管实现连接的同时实现防静电保护。

目前该产品已经在兖矿集团东滩煤矿,神华集团内蒙古黄白茨煤矿、阳煤集团燕龛矿、华煤集团砚北矿等得到成功运用,提高了该矿液压支架乳化液输送的安全性、采煤系统的工作效率并节约了生产成本。