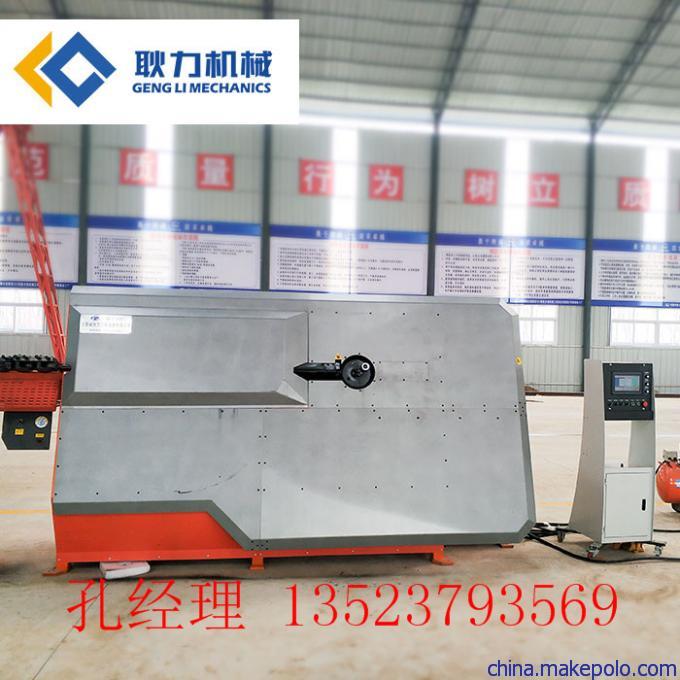

河南耿力机械数控弯箍机生产厂家

数控钢筋弯箍机是我公司吸取了国内外先进经验、先进技术的基础上结合HRB400钢筋的实际情况进行设计研制的。该机可以对Φ6—Φ12HRB335热轧带肋钢筋、HRB400热轧带肋钢筋、光圆钢筋和冷轧带肋钢筋进行弯曲剪切。具有形状规范、尺寸精确、速度快、力学性能稳定、结构简单、操作方便、生产效率高等特点,可弯曲百余种不同形状的工件,且工件形状规矩,尺寸准确。弯曲带肋钢筋时,钢筋的横肋及纵肋均无明显损伤,力学性能稳定。该机可广泛应用于建筑行业、钢筋加工厂及钢筋配送部门。

数控弯箍机应用领域:

数控弯箍机适用于对直径为Φ6—Φ12mm的HRB335热轧带肋钢筋、HRB400热轧带肋钢筋、光圆钢筋及冷轧带肋钢筋进行矫直、弯曲及剪切。可广泛应用与钢厂、钢筋加工厂及钢筋焊网厂。

数控弯箍机组成:

1、 该机按结构和功能可分为:电气控制部分、放线架、主机等部分。放线架的功用是承载钢筋原材料(盘圆钢筋),使原材料在其上完成自动放圈,以供应主机进行钢筋的加工。

2、 主机主要由:引丝、平矫、牵引、垂矫、剪切、弯曲等部分组成。主机的功用是完成对钢筋的矫直、弯曲、及剪切,实现用户要求的工件形状的加工。如用户需矫直一般要求不高的直条钢筋,本机可作为矫直机(用户特别提出),在主机后面附加简易的承料架(费用用户负担)。

3、 电气部分是提供机器所需的电力及控制。

数控弯箍机优势及特点:

1、 钢筋的牵引输送采用伺服电机及控制系统,实现了自动定尺输送,保证了工件的线性尺寸;

2、 钢筋的弯曲采用伺服电机及控制系统,实现了自动弯曲,保证了工件的角度尺寸;

3、 引丝部分采用手动穿入,机动牵引,操作方便、安全可靠;

4、 设有润滑系统,保证了机器的正常运行,并提高机器的使用寿命;

5、 主要的受力零件均根据使用情况进行了相应的热处理,从而提高了使用寿命及精度保持性;

6、 采用集中控制,各操作按纽均设在相应的位置及操作台上,操作方便易行。加工速度可调。可进行手动和自动加工;

7、 电气控制采用先进的数控控制技术,实现了矫直、弯曲、剪切自动化。

数控弯箍机设备的维护及保养:

1、设备检修维护之前必须切断设备总电源。如涉及到机械部位的调整,须放掉气路中的剩余气体;2、不可使用有损机器的化学溶解剂清洁设备;

3、设备维护人员必须仔细阅读设备使用说明书;

4、每日开机前检查主要零部件,每月进行维护保养一次。发现问题要及时处理。并做好记录;5、及时清理设备内外的油污、铁屑和废料,将其回收利用;6、如设备室外使用时,应安装有遮日的顶棚下,下面的地基要可靠、干燥。尽量避免在强日光曝晒,也不允许在雨雪天气中露天使用。否则将会导致机械电气损坏而不能正常工作。

数控弯箍机每班的设备维护:1、工作前检查机器的各紧固件是否牢靠。检查润滑情况是否良好;2、每班工作完毕,要对工作场地及设备进行清理,及时清除铁屑,碎钢筋及杂物。擦拭好机床;3、环境温度较低时(低于3℃),工作结束时要及时将气动部分的水放出,并用棉纱吸干消声器口处的水汽;4、检查各部位螺钉的紧固情况;牵引轮螺栓、剪切刀螺栓、各矫直轮的螺栓、弯曲芯轴螺栓、弯曲轴螺栓。

数控弯箍机润滑要求(见表):

序号 | 润滑部分 | 润滑剂 | 加油频次 | 备 注 |

1 | 放线架丝杆 | 防锈油 | 每班一次 | 手工注油 |

2 | 弯曲部分的导向套等 | 锂基油脂 | 每班一次 | 手动油泵注油 |

3 | 弯曲芯轴套和弯曲轴套 | 50号机油 | 每班一次 | 手工注油 |

4 | 弯曲限位丝杠丝母 | 防锈油 | 每班一次 | 手工刷涂 |

5 | 剪切部分轴套等 | 锂基油脂 | 每班一次 | 手动油泵注油 |

6 | 引线部分轴承 | 锂基油脂 | 一月一次 | 保养时加入 |

7 | 牵引及矫直部分轴承 | 锂基油脂 | 一月一次 | 保养时加入 |

8 | 剪切输入轴轴承 | 锂基油脂 | 一月一次 | 保养时加入 |

9 | 各减速器 | 减速器专用油 | 一月一次 | 保养时加入 |

10 | 气泵 | 32号机油 | 一月一次 | 保养时加入 |

数控弯箍机每周的设备维护:1、检查气泵空气过滤器和调压阀是否失灵;2、检查各连接螺栓的紧固度,清理设备各器件上的灰尘及场地;3、检查各电器件绝缘情况及设备接地情况,确保接地可靠;4、检查气管接头和气路有无漏气现象;5、检查电机减速器,各传动部件等的状况,发现问题及时处理;6、检查各气路元件的情况是否正常。数控弯箍机每月的设备维护:1、每月对设备保养维护一次;2、检查传动部分轴承情况,且补加润滑剂;3、检查各减速箱内的的传动件运行情况,且补加润滑油。平时也要经常查看减速箱油位,及时进行加油。检查气动系统:1、消声器经长期使用会造成消声器堵塞,应经常清洗或更换;

2、气泵上的空气滤清器也要经常清理;

3、皮带的松紧情况,太松太紧均不好,要松紧适宜。检查减速机:1、查看气孔的通气性,保持通气良好;2、查看各传动件的状态,发现问题及时处理;3、查看润滑油状态,及时更换润滑油。

数控弯箍机日常检查事项:1、弯箍机长时间使用后,要每月检查各接线螺钉和连接螺栓是否松动及接地是否可靠;

2、应随时的检查气路有无漏气现象,气泵供气情况;

3、 每班都要检查切刀、弯头是否有松动

4、每班开始工作前要检查润滑情况,及时加注润滑油(脂);

5、需要停止设备工作时,要通过按动操作台上的“停机”按钮,如有紧急情况按动“急停”按钮来完成。设备工作时禁止断开供电开关,这样容易损害设备零件和电脑程序;

6、为确保设备的正常运行、延长使用寿命,必须对设备进行定期保养维护;

7、设备维护或维修时,必须断开电源开关,并挂“有人工作,禁止合闸”批示牌,设专人看护。检修完毕后再予以解除。

数控弯箍机设备长期封存不使用时注意事项:1、切断总电源开关;

2、切断气源,清除气路系统的空气及残余水分;

3、将外露的加工表面涂抹防锈油(脂);

4、将设备盖好后封存。切不可露天存放;

5、供电总开关闭合时要将控制柜门锁上,防止有人意外触电,控制柜和操作台的钥匙要由专人保管;

6、在发生危险或严重故障时,应立即按下“急停”按钮,停止工作,然后切断机器的电源;

7、设备工作时,严禁动手触摸正在工作的零部件,以免造成伤害;

8、开机前必须检查设备的状态及润滑情况,非正常状态不得开机;

9、生产过程中,车间内所有人员头上都应该配戴安全帽。

数控弯箍机常见故障及处理方法:

故障内容 | 产生原因 | 处理方法 |

系统不工作 | ①主机与控制柜未连接 ②系统处于报警状态 ③急停按钮被按下 ④弯曲轴是否在工作位置 | ①检查连线及电线是否接牢固 ②检查监控位置及各监测开关是否损坏。 ③解除急停控制 ④回参一次 |

气动执行机构不动作 | ①元器件损坏或气压太低 ②电磁阀接线不良 ③接近开关松动 | ①更换元器件或调整系统压力 ②检查处理,使接线良好 ③检查相关开关,加以处理 |

弯曲出的工件角度不准确,外形不规矩 | ①钢筋矫直不好 ②弯曲轴上下限位不正确 ③弯曲轴松动 ④正反弯的参数不合适 | ①调整矫直机构 ②调整限位手轮至合适位置 ③调整弯曲轴套与弯曲芯轴套间的距离至要求,可以坚固。 ④调整正反弯的参数 |

钢筋剪不断 | ①切刀损坏 ②切刀间隙量过大 | ①更换切刀 ②调整固定刀与活动刀间隙至要求 |

弯曲芯轴挂钢筋 | ①钢筋矫直不好 ②伸缩汽缸收缩过慢 | ①调矫直轮,使钢筋向外翘曲一些。 ②检查气路,加以处理。 |

钢筋顶切刀 | ①限位接近开关松,造成位置变动 ②制动电机制动器磨损 | ①调整接近开关位置至合适 ②调整制动器相关零件的间隙量 |

定尺不准 | 编码器的连轴器与被动轴的连接是否松动 | 拧紧连轴器的锁紧螺丝(注意:松紧适度,只要旋转被动轮能够带动连轴器旋转即可,螺丝拧得太紧会损坏连轴器及被动轴) |

显示器画面抖动或显示器画面不清晰 | ①检查显示器电源电压 ②接地线是否牢固 | ①显示器的背面电源插头安装牢固且电压正常。 ② 接牢接地线 |

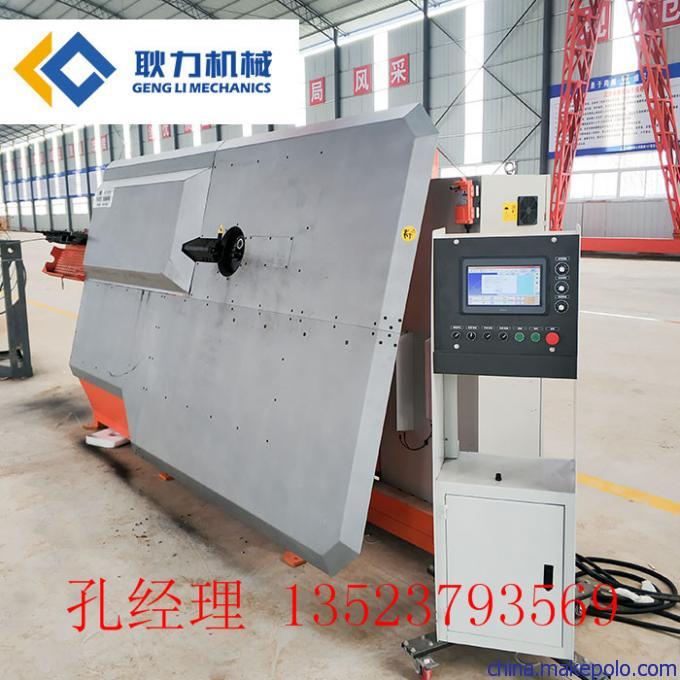

数控弯箍机参数:

型号 | SWG-12 | ||

单线加工能力 | Φ5-12mm | 双线加工能力 | Φ5-10mm |

弯曲角度 | <±180° | 中心销直径 | 20-32mm |

最大牵引速度 | 110m/min | 最大弯曲速度 | 1200°/sec |

长度精度 | ±1mm | 角度精度 | ±1° |

工作面旋转角度 | 45°(90°-135°) | 钢筋加工形状 | 模块化图库+个性化编辑 |

加工根数 | ≤2 | 定尺方式 | 从动轮计数 |

工作环境温度 | 5℃~40℃ | 气路压力 | ≥0.6Mpa |

平均消耗电力 | 6KW/h | 设备总功率 | 28KW |

机器总重量 | 3300KG | 主机尺寸 | 3950x1300x2100 |