ZDY3200S全液压坑道钻机-技术参数

尺寸及重量 | |

主机(长×宽×高)mm:2165×800×1530 | 泵站(长×宽×高)mm:1550×800×1120 |

操纵台(长×宽×高)mm:730×530×825 | 整机重量(KG):2200 |

适用钻孔深度(M) :35/100 | 终孔直径(M) :150/200 |

回转装置 | 泵站 |

动力头转矩(N.m):3200 | 电动机型号:YBK2-224S-4 |

额定转速(r/min) :55 | 额定功率(KW):37、45 |

油马达型号:A6V160MA | 额定电压(V):660V/1140V |

油马达排量(ml/r) :46-160 | 额定转速(r/mim):1480 |

钻杆直径(mm) :Φ73、Φ63.5 | 主油泵型号: A10VO71(限量63ML/R) |

主轴通孔直径(mm) :Φ77 | 额定压力(MPa):28 |

进给装置 | 主油泵排量(ML/R):63 |

主轴倾角:0-±90° | 主油泵流量(ML/min):89 |

最大进给力(KN):77 | 副油泵型号:10SCY14-1B |

进给速度(M/S) :0-0.32 | 副油泵排量(ML/R):0-10 |

最大起拔力(KN):112 | 副油泵流量(ML/min):0-13 |

起拔速度(M/S) :0-0.22 | 液压系统额定压力(MPa):主油泵:22;副油泵:22 |

进给/起拔行程(mm) :600 | 油箱有效容积(L):230 |

钱江ZDY3200S坑道钻机特点(优势):

(1)起拔力大于给进力,防止深孔钻进钻杆拔不出来。

(2) 主泵和副泵采用直连式,减少副泵的损坏率,主泵提供动力头动力,副泵提供给进力。

(3) 泵站采用钎板式冷却器,降温效果强,油温控制在70°左右。

(4) 主泵和副泵都装有油压保护装置,超压或接错高压油管也不会产生炸泵的情况

(5) 采用平面快速接头无漏油现象;

(6) 高压油管采用C型接头,接管时不用O形圈,减少漏油点;

(7) 夹持器打开距离比同类产品大4mm,大大降低钻杆与夹持器卡瓦的摩擦,延长钻杆的使用寿命;

(8) 夹持器卡瓦中间加装挡块。有效阻止煤粉进入,避免产生夹持器卡死现象。

(9) 高压滤油器在主、副泵的后级,保障液压系统液压油的清洁度,延长各液压元件的使用寿命;

(10) 横梁抱箍采用一个螺丝开合,提高调整钻机角度的效率;

(11)操作台采用嵌入阀和阀块结构,性能稳定,减少漏油点;

(12) 无级变速:采用双泵系统,回转参数与给进工艺参数可以独立调节。变量泵与变量马达相结合可实现扭矩与转速的无级调整,转速和扭矩调整范围极宽,提高了在不移动钻机的情况下对多孔、单向360°钻进工艺的适用能力。

(13) 自动升降:通过液压操作升降油缸,可使钻机钻孔高度在1~2.1米范围内自动升降,实现钻孔高度任意调节,无需辅助、操作简便。

(14) 自动支撑:通过液压操作两支撑油缸,可以实现钻机在2至5米范围内自动支撑。采用专用大缸径支撑液压缸,锚固力大,稳定可靠,并能广泛适应复杂多变的不同巷道高度,无需辅助,操作简便。改变了以往钻机的支撑固定模式,使操作者劳动强度降低,使钻机及操作者的安全得到保障。

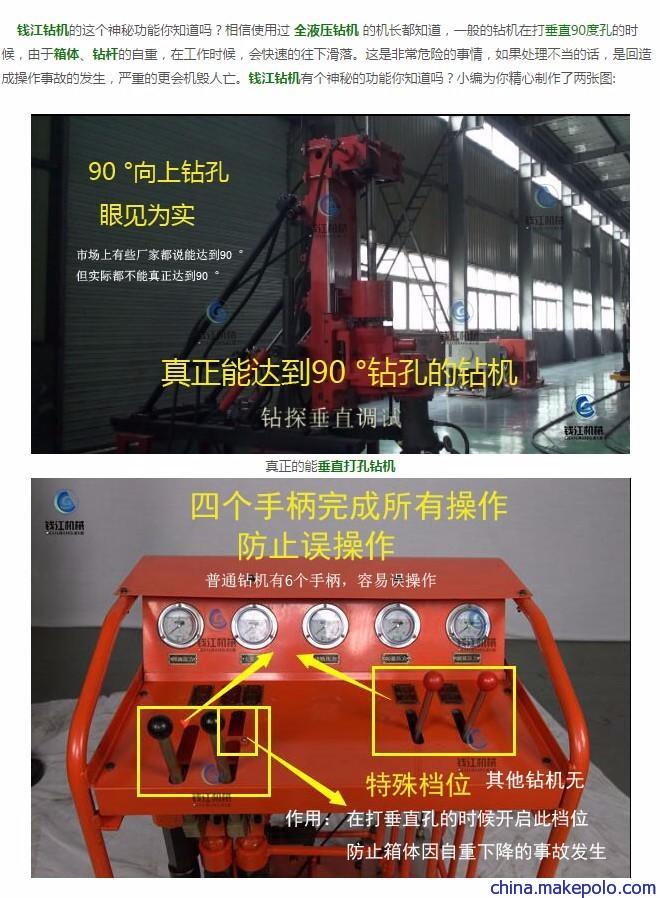

(15) ±90°旋转:钻机采用单回转器控制,可在设备一次定位锚固情况下,进行单向360度调整钻进工作(多孔)。钻机使用液压操作回转器调整给进装置角度,调整到所需角度时不需要手动固定,有效降低了工作强度及钻进工作角度技术要求,使操作更加简便。

(16) 液压联动:先进的液压系统,实现钻进时:动力头正转,卡盘卡紧,夹持器松开。拆卸钻杆时:动力头反转,卡盘卡紧,夹持器夹紧。这个联动操作,使煤矿工人的操作更加简便,也提高了钻机的使用效率,钻机运作过程中,特别是打上行孔时,如遇停电,则钻机自动抱紧钻杆,有效避免了安全事故的发生。

主机由回转器、夹持器、给进装置、机架组成,各部分之间装拆方便。

泵站是钻机的动力源。由防爆电动机、主油泵、副油泵、油箱、冷却器、滤油器、底座等部件组成。电动机通过弹性联轴器带动油泵工作,从油箱吸油并排出高压油,经操纵台驱动钻 机的各执行机构工作。

操作台是钻机的控制装置。由各种控制阀、压力表和管件组成。钻机的回转、进给、起拔与卡盘、夹持器的联动功能是靠操纵台上的阀类组合实现的。