一、催化燃烧设备是由炼化燃烧炉与分子筛吸附脱付两部分组成

产品特点:

1.操作方便:设备工作时,实现自动控制

2.能耗低:设备启动,仅需15-40分钟升温至起燃温度(有机废气浓度高时),运行耗能仅为风机功率

3.安全可靠:设备配有阻火除尘系统、防爆泄压系统、超温报警系统及先进的自控系统

4.阻力小、净化效率高:采用先进的贵金属钯、铂浸渍的蜂窝陶瓷催化剂,使用寿命长:催化剂一般超过5年(正常工作状态下)

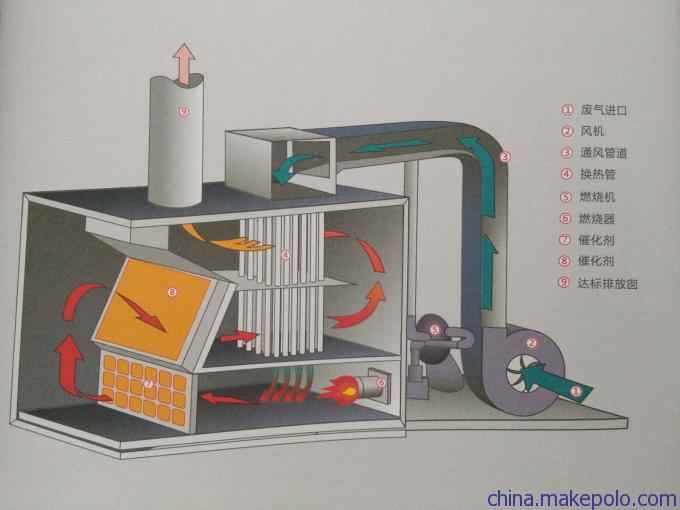

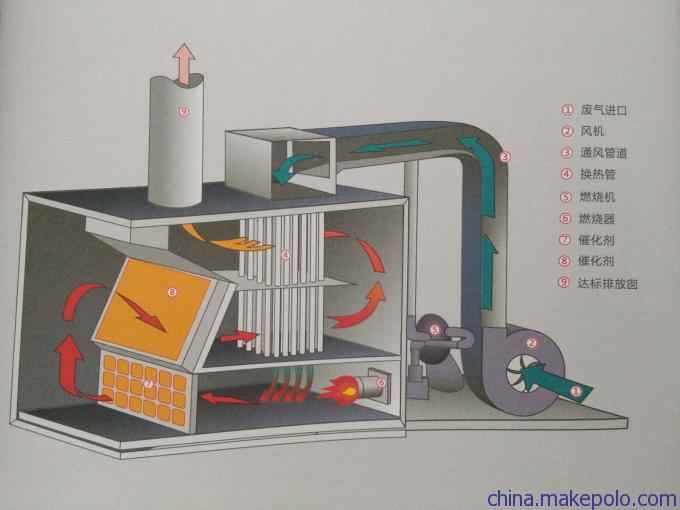

催化燃烧设备燃烧炉工作原理:催化燃烧是燃料在催化剂表面进行的完全氧化反应。在催化燃烧反应过程中,反应物在催化剂表面形成低能量的表面自由基,生成振动激发态产物,并以红外辐射方式释放能量;在反应完全进行的同时,通过催化剂的选择性来有效地抑制生成有毒有害物质的副反应发生,不产生NOX、CO和HC等污染物。

催化燃烧设备

产品特点:

1.可同时去除多种有机污染物,具有工艺流程简单、设备紧凑、运行可靠等优点

2.具有净化效率高,一般均可达92%以上

3.选用特殊成型的蜂窝活性炭作为吸附材料,吸附剂寿命长,吸附系统阻力小

4.运行费用低,其热回收一般均可达95%以上

5.整个过程无废水产生,净化过程不产生的NOX等二次污染。

针对现行各种方法在处理低浓度、大风量的VOC污染空气时存在的设备投资大、运行成本高、去除效率低等问题,我们研发了一种用于处理低VOC浓度、大风量工业废气的高效率、安全的处理工艺。该方法的基本构思是:采用吸附分离法对低浓度、大风量工业废气中的VOC进行分离浓缩,对浓缩后的高浓度、小风量的污染空气采用燃烧法进行分解净化,通称吸附分离浓缩+燃烧分解净化法。具有蜂窝状结构的吸附转轮被安装在分隔成吸附、再生、冷却三个区的壳体中,在调速马达的驱动下以每小时3~8转的速度缓慢回转。吸附、再生、冷却三个区分别与处理空气、冷却空气、再生空气风道相连接。而且,为了防止各个区之间串风及吸附转轮的圆周与壳体之间的空气泄漏,各个区的分隔板与吸附转轮之间、吸附转轮的圆周与壳体之间均装有耐高温、耐溶剂的氟橡胶密封材料。含有VOC的污染空气由鼓风机送到吸附转轮的吸附区,污染空气在通过转轮蜂窝状通道时,所含VOC成分被吸附剂所吸附,空气得到净化。随着吸附转轮的回转,接近吸附饱和状态的吸附转轮进入到再生区,在与高温再生空气接触的过程中,VOC被脱附下来进入到再生空气中,吸附转轮得到再生。再生后的吸附转轮经过冷却区冷却降温后,返回到吸附区,完成吸附/脱附/冷却的循环过程。由于该过程再生空气的风量一般仅为处理风量的1/10,再生过程出口空气中VOC浓度被浓缩为处理空气浓度的10倍[4]。因此,该过程又被称为VOC浓缩除去过程。