一、感温变色颜料的变色原理和结构:

感温变色颜料是由电子转移型化合物体系制备的。 电子转移型化合物是一种具有化学结构的发色体系。在某种温度下因电子转移使该物的分子结构发生变化,从而实现颜色转变。这种变色物质颜色鲜艳,而且可以实现从“有色===无色”“有色===有色”状态的颜色变化,这是金属复盐络合物型和液晶型可逆感温变色物质所不具备的。

微胶囊化的可逆感温变色物质称为可逆感温变色颜料(俗称:温变颜料,感温粉或温变粉)。这种颜料的颗粒呈圆球状,平均直径为2~7微米(一微米等于千分之一毫米)。其内部是变色物质,外部是一层厚约0.2~0.5微米既不能溶解也不会融化的透明外壳,正是它保护了变色物质免受其他化学物质的侵蚀。因此,在使用中避免破坏这层外壳是很重要的。

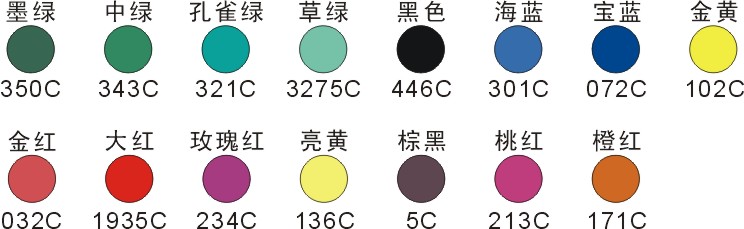

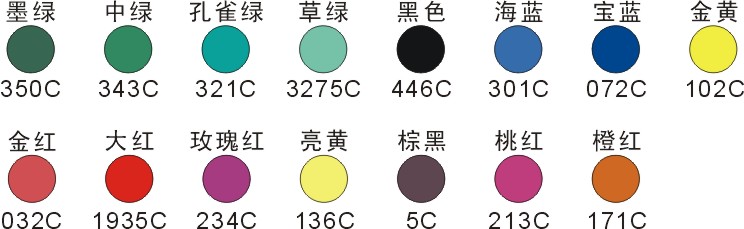

1、 感温变色基本颜色:

2、 感温变色基本温度:-5℃、0℃、5℃、10℃、15℃、22℃、25℃、28℃、31℃、33℃、38℃、43℃、45℃、50℃、65℃、70℃。

3、感温变色可随温度的上升、下降而变化颜色。(以31℃红色为例,变色形式为31℃以上呈现无色,31℃以下呈现红色)。

4、感温变色内含微胶囊变色颗粒,粒径在1~10UM之间,并具有耐温等胶囊所改变的特性。

5、感温变色产品的设计以温度不同,使用环境不同时有颜色变化为诉求,可应用于人体感温的系列产品,也可做防伪设计使用。

二、感温变色粉应用:

1、感温变色粉为微胶囊化的可逆感温变色物质称为可逆感温变色颜料(俗称:温变颜料,感温粉或温变粉)。

2、本品可用于聚丙烯(PP)、软聚氯乙烯(S-PVC)、AS 、ABS和硅胶等透明或半透明塑料的注塑、挤塑成型。也可混入不饱和聚脂、环氧树脂、有机玻璃或尼龙单体浇铸、模压、固化成型之油墨基材。

3、 用于注塑、挤塑加工或浇铸、模压、固化成型时,变色颜料的用量为塑料量的0.4~3.0% ,通常为 0.6 ~2.0% 。变色颜料与塑料粒子要混和均匀(混合时可使用少量白油)。如果是普通颜料与变色颜料拼色,则普通颜料(或染料)的用量大约为变色颜料的0.5-2.5% 。

4、色母料:

在大批量生产时可先将变色颜料加入聚乙烯蜡或聚苯乙烯蜡中制成颜料含量为10%的色母料,然后再与塑料粒子混合使用。这样可使变色颜料分散均匀。色母料的制备方法可参考本司提供的使用资料。

5、温度:

加工温度应控制在200℃以下,不要超过230℃,并尽量减少物料的受热时间。(温度高长时间加热将损害颜料的变色性能)。

6、注意事项:

A :注塑和挤出中使用变色颜料时塑料中不应再同时使用其它填充料或普通颜料(例如:钛白粉,碳酸钙,硫酸钡,碳黑等),否则将会屏蔽变色效果。

B: 浇铸、模压、固化成型中使用变色颜料时应先将变色颜料加入不饱和聚脂、有机玻璃或尼龙单体搅拌分散均匀,然后再加入引发剂或固化剂开始聚合或交联反应。因为在予聚后体系粘度升高,此时加入变色颜料会使大量颜料颗粒包裹在一起,难于分散均匀。另外,此时的搅拌操作也会使体系中残留大量气泡。

C: 慎重选择交联剂或固化剂:在环氧树脂和不饱和聚酯树脂的交联固化过程中,其内部有时会产生收缩应力,导致变色颜料微胶囊外壳破裂,其它化学物质进入颜料内部使其失去变色性能。这种情况在环氧树脂固化厚度大于0.2毫米并且使用多胺类固化剂时经常会发生。

D: 不能使用密炼机、捏和机、高速分散机,双螺杆挤出机等高剪切设备进行塑料粒子与变色颜料的预混合。这些设备会严重破坏变色颜料表面的保护层,使其失去变色性能。另外,在制备色母料时应避免变色颜料经受反复的挤出造粒操作。

E: 在PVC树脂的配方中应避免使用含磷的稳定剂和增塑剂,否则会使变色注塑制品在消色状态时产生严重的残留色。

三、储存方法:

可逆感温变色颜料本身是一个不稳定体系(稳定就难于变化),所以其耐光,耐热,耐老化等性能远不及普通颜料,在使用中应加以注意。

1、耐光性:

感温变色颜料的耐光性较差,在强烈阳光下暴晒下会很快褪色失效,因此其只适合在室内使用。应避免强烈阳光和紫外灯光的照射,这样会使变色颜料的使用寿命长些。

2、耐热性:

感温变色颜料在短时间内可耐230℃温度(10分钟左右),可应用于注塑和固化。但变色颜料在发色状态和消色状态时的热稳定性不同,前者的稳定性高于后者。另外当温度高于80℃时,构成变色体系的有机物也会开始降解。因此变色颜料应避免长期在高于75℃温度下工作。